설계 시간이 길어지고 있나요? 효율적인 해석으로 시간을 절약해보세요!

[맞춤 솔루션 알아보기]

통합검색

Search Close

설계 시간이 길어지고 있나요? 효율적인 해석으로 시간을 절약해보세요!

[맞춤 솔루션 알아보기]

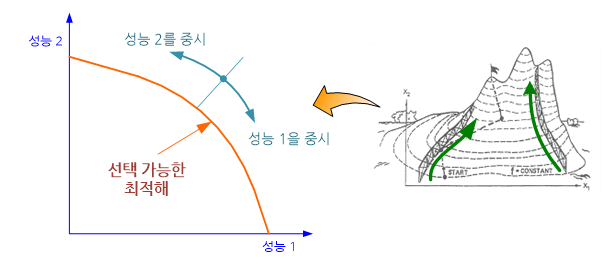

어떤 제품이나 시스템의 성능을 개선시키고자 할 경우, 목표로 하는 성능이 하나 이상인 경우가 거의 대부분이다. 예를 들어 전자기기의 에너지 소비율을 높임과 동시에 가격과 제품 크기를 줄이고자 할 경우 목표 성능은 세 개가 된다. 이처럼 제품이나 시스템의 여러 성능을 동시에 개선시키고자 하는 최적설계(optimum design) 문제를 다목적 최적설계라고 부른다.

다목적 최적설계의 가장 뚜렷한 특징은 최적 설계안이 오직 하나만 존재하는 것이 아니라는 점이다. 왜냐하면, 대상이 되는 각각의 성능은 대체적으로 설계변수(design variable)에 대하여 서로 상반되는 경향을 나타내기 때문에 각 성능에 대한 중요도를 설계자가 주관적으로 정해야 하기 때문이다. 다시 말해, A라는 설계변수를 변경시킬 경우 A라는 성능은 향상되는 반면 B라는 성능은 나빠질 수 있기 때문에 각 성능에 대한 중요도가 주어지지 않으면 최적안을 구할 수가 없다.

따라서 다수의 최적안들 중에서 어느 하나의 최적안 (전문용어로 빠레또(Pareto) 최적안이라 불림)을 설계자가 선택해야 하는데, 선택의 기준은 설계자가 각 성능에 대해 어떻게 우선 순위를 매기느냐에 달려 있다. 그 결과 다목적 최적설계에서의 최적안은 설계자에 따라 달라질 수 있다. 한편, 각 성능의 우선 순위는 각 성능에 부여되는 가중치(weighting factor)에 의해 결정된다. 다목적 최적설계에 있어 목적함수(objective function)는 가중치가 곱해진 각 성능들의 합으로 정의된다.

.

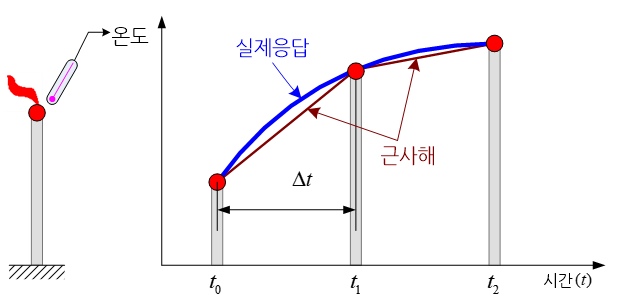

일정한 거리에 높이가 다른 두 개의 성냥개비를 수직으로 세운 뒤 성냥개비 끝 단을 실로 팽팽하게 연결하면 실은 비스듬하게 기울어진 직선 형태가 된다. 하지만 높이가 앞의 두 성냥개비와 다른 성냥개비 하나를 추가로 가운데에 설치한 후, 세 개의 성냥개비 끝 단을 실로 팽팽하게 연결하면 실은 성냥개비 구간별로 기울기가 다른 연속적인 직선 분포를 나타내게 된다. 이렇게 두 성냥개비 사이에 계속해서 높이가 서로 다른 성냥개비들을 추가하게 되면 실의 형태는 성냥개비 구간별로 기울기가 다른 보다 많은 직선들로 구성된다.

왼 쪽 끝에 설치된 성냥개비를 시간적으로 초기 시점(initial stage)이라고 가정하고 우측 끝 단에 설치된 성냥개비를 시간이 어느 정도 지난 시점이라고 가정한다. 그리고 실의 모양이 두 시점 사이에서의 온도의 시간에 따른 변화를 나타낸다고 가정하면, 성냥개비 사이 각 지점에서 실의 높이는 해당 시점에서의 온도 값에 해당된다. 한편 각 성냥개비의 높이를 바꾸면 실의 높이도 바뀌게 되어 온도변화도 달라질 것이다. 더욱이 성냥개비의 개수를 증가시키면 보다 복잡한 온도변화를 표현할 수 있을 것이다.

여기서 인접한 두 성냥개비의 사이의 영역이 유한요소 해석(finite element analysis)에 있어서 시간 간격(time step)에 해당되고, 그 간격의 크기가 시간 간격의 크기에 해당된다. 따라서 시간 간격을 줄인다는 말은 두 시점 사이를 보다 세밀하게 나눈다는 뜻이다. 그리고 앞서 예시한 것과 같이 시간 간격의 크기를 줄이면 보다 복잡한 온도변화를 표현할 수 있기 때문에 유한요소 해석결과의 정확성을 향상시킬 수 있다. 참고로, 유한요소 해석의 정확성과 직결되는 또 다른 두 인자는 요소 크기(element size)와 요소 차수(element order)가 있다.

.

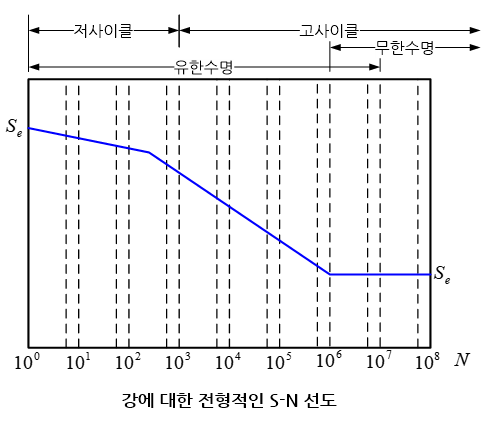

굵은 철사를 한번 구부렸다가 펴면 쉽사리 끊어지지 않지만 구부렸다가 펴고 다시 구부렸다 펴는 반복하중을 지속적으로 가하면 쉽게 끊어지는 것은 누구나 잘 알고 있다. 이러한 현상을 피로파괴(fatigue failure)라고 부르고, 끊어지기 직전까지 가한 반복하중의 횟수를 해당 물체의 피로수명(fatigue life)으로 정의하고 있다.

피로수명은 모든 제품의 설계에 있어 대단히 중요한 고려사항이지만 실험적으로 측정하기가 매우 어렵다. 왜냐하면 앞서 예를 든 철사와는 달리 대부분의 경우 피로수명에 도달하기 까지 실험을 수행한다는 것은 시간과 경비적인 측면에서 비현실적이기 때문이다.

예를 들어, 선박용 엔진은 대형 금속판들을 수 많은 용접작업을 통해 조립한 대형 조립체이다. 그리고 선박용 엔진은 거대한 피스톤의 회전운동에 따른 사이클(cycle) 하중을 지속적으로 받는다. 따라서 이러한 반복하중을 받는 엔진의 취약부인 용접부에서의 피로파괴는 곧바로 엔진의 수명과 직결된다.

하지만 선박용 엔진의 피로수명은 보통 20년이기 때문에 실험적인 방법으로는 측정이 불가능하다. 따라서 피로수명은 해당 재료의 S-N선도(S-N diagram)와 피로해석(fatigue analysis)이라 불리는 수치해석을 이용하여 예측하는 것이 일반적이다.

.

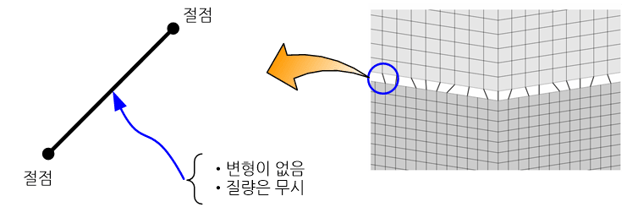

특수한 목적의 유한요소 해석(finite element analysis)을 위해 사용되는 유한요소(finite element)의 일종으로, 질량이 전혀 없을뿐더러 하중을 받아도 변형이 전혀 발생하지 않는, 즉 강성(stiffness)이 무한대인 요소이다. 이 요소는 유한요소 해석이 직면하는 여러 가지 어려운 문제들을 매우 효과적으로 처리해 준다.

몇 가지 예를 들면 다음과 같다. 결합시키고자 하는 두 개의 서로 다른 요소망(mesh)이 결합되어야 할 경계에서 요소망의 패턴이 서로 일치하지 않을 경우, 경계면 상에 존재하는 두 요소망의 절점(node)들을 강체요소로 연결시켜 효과적으로 결합시킬 수 있다. 그리고 동적 시스템 내부에 존재하는 일부 부품에 대하여 질량만을 고려하여 총 질량을 집중질량(lumped mass)으로 단순화 시키는 경우에도 사용된다. 즉 부품의 집중질량을 무게중심에 위치시키고 이 집중질량과 연결되어야 할 인접 부품의 요소망 내 한 절점을 강체요소로 연결시키기만 하면 된다. 또한 해석문제에 내포되어 있는 각종 기하학적 구속조건들도 강체요소를 이용하여 효과적으로 구현할 수 있다.

.

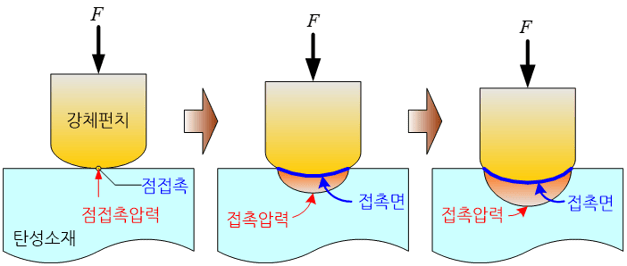

분석하고자 하는 대상 물체의 외곽을 경계(boundary)라고 부른다. 예를 들어 금속판재를 강한 펀치(punch)로 굽혀 원하는 형상으로 성형하는 경우, 금속판재의 경계는 판재 전체의 외곽이 되고 이 경계의 일부는 펀치와 접촉하고 있다. 펀치에 누르는 힘을 증가시키면 금속 판재와 접촉하는 경계면은 증가할뿐더러, 금속판재와 펀치 사이의 접촉압력도 증가하게 될 것이다.

유한요소 해석(finite element analysis)에 있어 물체 거동과 더불어 경계영역과 접촉하중이 변하게 되면 비선형성(nonlinearity)을 야기한다. 왜냐하면, 금속판재가 펀치와 실제 접촉하게 되는 경계영역과 펀치로부터 받는 접촉하중의 크기는 금속판재의 변형량에 따라 증가하기 때문이다. 그런데 금속판재의 변형량은 해석을 통해 구해야 할 미지의 값이므로 결국 펀치와 접하는 경계영역과 접촉하중 역시 미리 알 수 없는 미지수가 된다. 위의 예에서는 접촉하중이 경계에 작용하는 경우이지만, 다른 유형의 접촉문제에 있어서는 접촉하중이 아닌 물체의 변형이 구속될 수도 있다. 이렇게 구하고자 하는 물체의 거동에 따라 물체 경계영역과 경계조건(boundary condition)이 변하는 문제를 경계 비선형 문제라고 부른다.

경계 비선형 문제는 재료 비선형(material nonlinearity) 그리고 기하 비선형(geometry nonlinearity) 문제와 더불어 비선형 해석의 대표적인 유형에 해당되고, 대부분의 접촉해석(contact analysis)은 경계 비선형을 포함하고 있다고 생각하여도 무방하다.

.

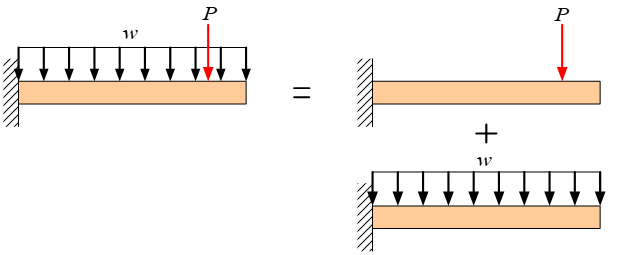

간단한 예로 A라는 사람이 하루에 한 일과 B라는 사람이 하루에 한 일을 합한 량과 이 두 사람이 힘을 모아 함께 하루에 한 일의 량이 같다면 중첩의 원리가 성립된다. 중첩의 원리란 A라는 인자가 일으킨 현상과 B라는 인자가 일으킨 현상을 합한 것은 A와 B 두 인자가 함께 일으킨 현상과 동일하다는 것을 의미한다.

중첩의 원리는 어떠한 현상과 이 현상과 연관된 인자 사이의 관계가 선형적(linear)인지 아니면 비선형적(nonlinear)인지를 판단하는 기준이 된다. 우리 주변에서 발생하는 모든 현상들은 거의 대부분 중첩의 원리를 따르지 않는다. 다시 말해 선형적인 거동을 나타내는 현상은 거의 존재하지 않는다는 의미이다.

예를 들어 좌측 끝단이 벽에 고정되어 있는 보(beam) 형상 부재의 우측 끝 단에 10이라는 힘으로 눌렀을 때 우측 끝 단이 아래로 변형되는 량이 100라고 가정하자. 중첩의 원리가 적용된다면 20이라는 힘으로 누를 경우에는 우측 끝 단이 아래로 변형되는 량은 200이 되어야 한다. 왜냐하면 20이라는 힘으로 누르는 경우는 각기 10이라는 힘으로 누르는 두 경우를 중첩하는 것과 동일하기 때문이다. 하지만 20이라는 힘으로 누르게 되면 이 보다 다른 변형값을 나타내기 때문에 중첩의 원리를 적용할 수 없다.

중첩의 원리가 적용되는 문제는 유한요소 해석(finite element analysis)을 통해 매우 효과적으로 풀 수 있다. 기존에 유한요소 해석을 통해 구한 해석결과들을 중첩함으로써, 원하는 결과를 빠른 시간 내에 간단히 구할 수 있기 때문이다.

.

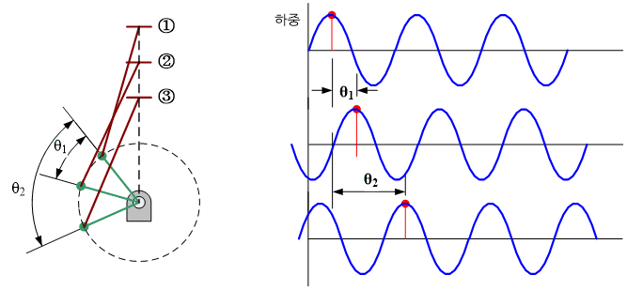

주기적인 하중은 하중의 크기를 나타내는 진폭(amplitude), 반복되는 빈도를 나타내는 주파수(frequency), 그리고 기준시점과 시작되는 시점과의 차이를 나타내는 위상(phase)으로 특징지어 진다. 그리고 진폭과 주파수는 일정 하더러도 위상이 서로 다른 하나 이상의 주기하중을 받는 물체를 우리 주위에서 종종 발견할 수 있다.

자동차 엔진의 축에는 하나 이상의 동일한 크랭크 샤프트(crank shaft)가 방사선 방향으로 부착되어 있고, 이들에 의한 원심력은 크랭크 샤프트 사이 각도에 해당하는 위상 차이를 가진다. 따라서 엔진축의 동응답은 위상이 서로 다른 여러 개의 주기하중을 다중 하중케이스(multi-load case)로 정의하여 적용시킬 수 있다. 위상이 서로 다른 주기하중은 하나의 주기하중을 기준 주기하중으로 설정하고, 이 기준 주기하중과 이루는 위상차이만큼 기준 주기하중의 위상을 이동시킴으로써 다중 하중케이스를 쉽게 정의할 수 있다.

이와 같이 위상 옵셋은 하나의 축에 방사선 방향으로 다수의 동일한 편심하중이 작용하는 문제의 동응답 해석(dynamic analysis)에 매우 편리한 기능이다.

.

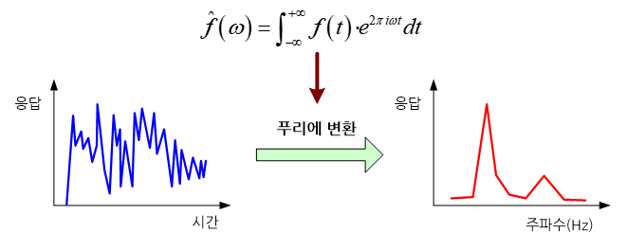

변환이라는 것은 하나의 상태(state) 혹은 측정 기준에서 다른 상태 혹은 측정 기준에서의 값으로 바꾸는 작업을 총칭하는 말이다. 예를 들어 물이 얼음으로 바뀌거나 물이 기체로 바뀌는 것은 상태 변환(phase change)에 해당되고, 섭씨 온도계로 측정한 실내온도를 화씨 온도계에서의 값으로 바꾸는 것은 서로 다른 측정 기준에서의 값으로 변환시키는 것에 해당된다.

변환에는 대상 그 자체의 본질이 바뀌는 경우도 있지만 본질은 그대로 유지된 채 측정값 만이 바뀌는 경우가 대부분이다. 앞서 예를 든 두 경우에 있어, 전자에서는 본질이 바뀌지만 후자에서는 본질은 전혀 바뀌지 않는다. 왜냐하면 측정 기준이라는 것은 하나의 기준 잣대에 해당되기 때문에 이 잣대가 바뀐다고 해서 대상 그 자체가 바뀌는 것은 아니기 때문이다.

측정 기준에 따른 변환에는 무수히 많은 변환 기법들이 존재한다. 예를 들어, 좌표변환(geometry transformation), 변수변환(variable transformation) 등이 대표적인 경우이다. 여기서 물체 거동을 표현하는 기준이 되는 변수를 바꿈으로 표현식이 바뀌는 변수변환에는 푸리에 변환, 라프라스 변환 등이 있다.

푸리에 변환은 공간 좌표 혹은 시간으로 표현된 물체의 거동을 주파수 함수로 전환시키는 변환기법으로, 물체의 진동이나 파동 등을 주파수에 따라 그 특성을 분석하기 위해 사용된다. 푸리에 변환의 기본 개념은 임의 물체의 거동을 무한 개의 서로 다른 주기를 가진 주기함수들과의 직교성을 이용하여 물체의 거동 중에서 해당 주기에 상응하는 기여분을 뽑아내는 변환기법이다.

.

해석 정확도를 높이고, 반복 작업을 줄여보세요.

내게 맞는 솔루션 찾기