설계 시간이 길어지고 있나요? 효율적인 해석으로 시간을 절약해보세요!

[맞춤 솔루션 알아보기]

통합검색

Search Close

설계 시간이 길어지고 있나요? 효율적인 해석으로 시간을 절약해보세요!

[맞춤 솔루션 알아보기]

비압축성 유동과 압축성 유동에서의 동압은 각각 다음과 같이 정의된다

,where q : 동압, ρ : 믿로, v : 속도

,where q : 동압, γ : 비열, p : 정압, M : 마하수

, where p0: 전압

Ax=b라는 행렬방정식에서 x라는 해를 계산하는 경우를 생각해 보자. 만일 행렬 A와 b가 x의 함수가 아닌 특정한 숫자들로 구성되어 있다면 x는 A의 역행렬(inverse matrix)을 계산하여 쉽게 계산할 수 있다. 하지만 A나 b가 구하고자 하는 x에 무관하지 않고 x에 따라 변하는 값을 가진다면 이야기는 달라진다. 다시 말해 x를 알아야 A나 b를 결정할 수 있기 때문에 계산이 단순하지 않다. 이러한 경우가 바로 비선형(nonlinear) 문제에 해당된다.

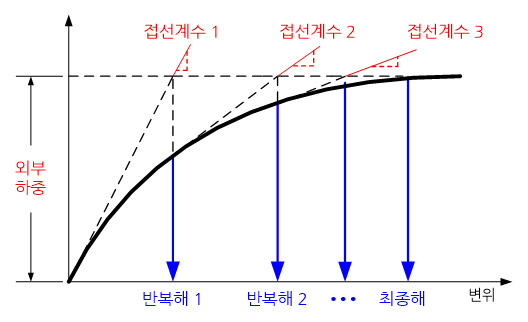

이러한 비선형 방정식은 한번의 계산으로 해답을 구할 수 없기 때문에 반복계산(iterative calculation)을 하여야 한다. 즉, 구하고자 하는 x값을 미리 추정하고 이 추정 값을 가지고 A와 b을 결정한 다음 x값을 계산한다. 그리고 계산된 x값으로 다시 A와 b를 결정한 다음 다시 x값을 계산하는 일련의 반복과정을 거치게 된다. 이렇게 반복적으로 계산을 하면 대부분의 경우 x는 정답에 가깝게 된다. 이러한 반복계산에 있어 가장 큰 관심사는 원하는 정확도를 가지는 해답 x를 얼마나 적은 반복계산으로 구할 수 있느냐이다. 이를 위한 많은 반복계산 기법들이 연구자들에 의해 제안되었으며, 그 중에서 가장 효과적인 방법이 바로 뉴튼-랩슨 반복계산 기법이다.

이 기법은 반복계산 횟수를 최소화 시키기 위해 매 반복계산 시 정답에 도달하는 가장 빠른 방향으로 A와 b를 결정한다. 하지만 행렬방정식의 크기가 큰 경우에는 반복과정 시 매번 A나 b를 계산하는데 걸리는 시간이 증가하기 때문에 단순히 최초 계산에서 결정한 A나 b를 사용하기도 한다. 이렇게 단순화 된 반복계산 기법을 수정된 뉴튼-랩슨 기법(modified Newton-Raphson method)이라고 부른다.

.

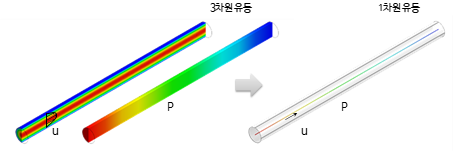

유체 흐름의 특성이 공간 상의 하나의 축(유체 흐름 방향)으로만 변할 때 1차원 유동이라고 할 수 있습니다. 실제로 파이프와 같은 관내 유동은 유동 특성이 원주방향을 따라서는 변화가 작고, 유체의 흐름방향으로 주로 변하는 1차원적인 특성을 보입니다. 따라서, 유동이 충분히 발달한 긴 관내 유동의 경우 다음과 같이 1차원적으로 접근할 수 있습니다. 단면적이 변하는 관내유동도 단면적의 변화를 고려한 준1차원 유동으로 접근할 수 있습니다.

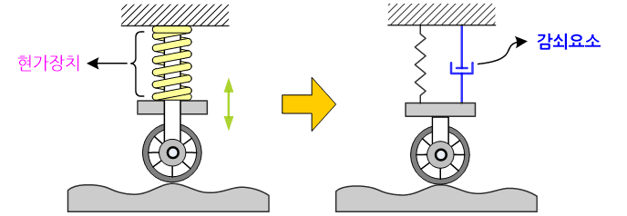

물체의 운동을 저지하려는 성질을 감쇠(damping)라고 부르며, 감쇠를 유발시키는 근원에 따라 구조감쇠(structure damping), 유체감쇠(viscous damping), 마찰감쇠(frictional damping)로 대별된다. 한편, 감쇠는 물체 전 영역에 걸쳐 존재하는 경우와 부분적으로 존재하는 두 경우로 구분할 수 있다.

위에서 열거한 감쇠 유형 중에서 유체감쇠는 유체의 전 영역에 걸쳐 분포하는 반면, 구조와 마찰감쇠는 감쇠를 나타내는 재료와 마찰이 발생하는 특정 부분에만 한정된다. 한편, 자동차 상하 진동을 저감시키기 위한 현가장치에 부착되어 있는 완충기(shock absorber)는 자동차의 한 지점에 감쇠력을 전달하고 있다. 앞서 언급한 물체 전 영역 혹은 부분 영역에 걸쳐 분포하는 감쇠는 수치해석(numerical analysis)에서 감쇠행렬(damping matrix)로 계산되어 행렬방정식 속으로 포함된다. 하지만 완충기와 같이 물체의 한 지점에 감쇠장치가 부착되어 있는 경우에는 감쇠요소를 이용하여 물체에 전달되는 감쇠를 반영시켜야 한다.

이와 같이 감쇠요소는 동해석 모델에서 완충장치의 감쇠효과를 반영하기 위해 사용된다. 감쇠요소의 단위는 힘/속도이며, 정적해석에서는 사용되지 않는다. 감쇠요소도 축 하중과 비틀림 하중을 지탱할 수 있으며, 주로 외부 감쇠장치 대신 사용된다. 동해석이 가능한 대부분의 상용 유한요소해석 프로그램에서는 이러한 감쇠요소를 제공하고 있다.

.

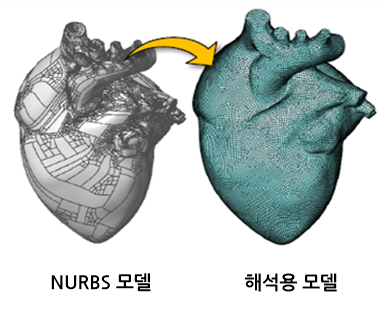

이론적으로 정의된 형상이나 자유물체 형상을 매우 유연하게 그리고 정확하게 표현하기 위하여 컴퓨터 그래픽스(computer graphics)에서 주로 사용되는 곡면으로 non-uniform rational basis spline의 약어이다. 이 곡면은 1950년대 프랑스 르노 자동차 회사의 베지어(Bezier)와 시트뤤 회사의 카스텔자우(Caleljau) 등에 의하여 선박, 항공기, 자동차 본체와 같은 자유곡면을 정확하게 모델링하기 위하여 개발하였다. 이 곡면은 컴퓨터 응용 설계 프로그램 즉, CAD에 탑재되었으며 그 이후 각종 컴퓨터 그래픽스 및 애니메이션(animation) 패키지에 탑재되게 되었다.

너브 곡면은 CAD는 물론 컴퓨터 응용 제작(CAM), 컴퓨터 응용 공학(CAE) 분야를 망라하여 광범위하게 사용되고 있으며, 아이지이에스(IGES)를 위시한 각종 CAD 표준의 한 부분을 차지하고 있다. 너브 곡면의 장점은 제어점(control point)을 이용하여 2차원 표면을 아주 간편하게 3차원 곡면으로 변환(mapping)시킬 수 있다는 점이다.

너브 곡면을 이용하면 두 개이상의 곡면을 결합하는데 필요한 위치 연속성, 접선 연속성 및 곡률(curvature) 연속성을 아주 간편하고 효과적으로 구현할 수 있다. 너브 곡면은 가중치(weight)를 가지는 제어점 혹은 knot 벡터조합의 차수로 정의가 되며, 비-스플라인(B-spline) 혹은 베지어 곡선(Bezier curve)과 곡면의 일반화된 형태로 간주할 수 있다. 하지만 이들과의 차이는 가중치를 갖는 제어점으로써 너브 곡면이 유리 기저함수(rational basis function)로 표현된다는 점이다.

.

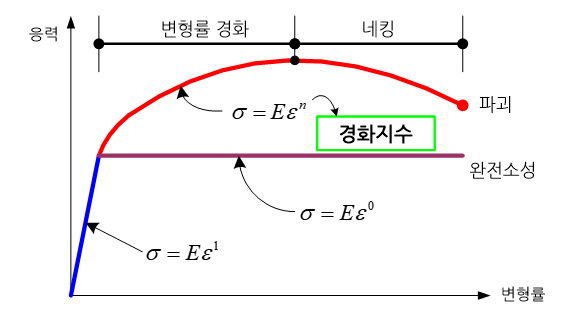

얇은 금속판을 구부려 원하는 형상으로 성형하는 경우, 금속판은 소성변형(plastic deformation)이라 불리는 영구변형을 일으키게 된다. 만일 금속판에 작용하였던 하중을 제거하였을 때 이러한 영구변형이 제거되어 원래 형상으로 복구된다면 금속성형은 불가능해 질 것이다. 소성변형을 일으키는 물체에 있어 물체 내부에 발생하는 응력(stress)과 변형률(strain)의 관계는 더 이상 직선적인 관계에 있지 않고, 재료에 따라 특정한 곡선적인 관계를 나타낸다.

이와 같이 곡선적인 응력-변형률 관계는 소성변형에 따른 가공경화(work hardening) 혹은 변형률 경화(strain hardening)에 기인한다. 다시 말해 변형률의 증가와 더불어 재료의 강성이 지속적으로 증가한다. 이와 같이 가공경화를 나타내는 물체의 소성변형에 있어 응력은 일반적으로 변형률의 n 제곱승으로 표현되는데, 이 실수값 n을 경화지수라고 부른다. 경화지수는 0과 1사이의 값을 가질 수 있는데, 0의 값은 완전소성(perfectly plastic)을 나타내며 수평선 형태의 응력-변형률 선도(stress-strain diagram)로 표현된다. 반면 이 값이 1인 경우는 재료의 변형이 아직 소성이 아닌 탄성변형(elastic region)에 있음을 나타낸다. 금속의 경우 가공경화를 수반하는 소성변형 에 있어 n값은 0.1에서 0.5사이의 값을 가진다.

.

해석 정확도를 높이고, 반복 작업을 줄여보세요.

내게 맞는 솔루션 찾기