설계 시간이 길어지고 있나요? 효율적인 해석으로 시간을 절약해보세요!

[맞춤 솔루션 알아보기]

통합검색

Search Close

설계 시간이 길어지고 있나요? 효율적인 해석으로 시간을 절약해보세요!

[맞춤 솔루션 알아보기]

자연현상에 대한 근사적인 답을 구하는 수치해석(numerical analysis)에는 유한요소법(finite element method)이나 유한체적법(finite volume method)을 필두로 매우 다양한 방법들이 존재한다. 종류는 다르지만 모든 수치기법들의 공통된 특징은 정답과의 오차(error)를 최소화 시키고자 하는 것이다. 그런데 이러한 공통점을 지니고 있는 수치기법들이 각기 다른 유형으로 분류되는 근본적인 이유는 근사해(approximate solution)를 구하기 위해 필요한 행렬방정식을 유도하는 방식이 각기 다르기 때문이다.

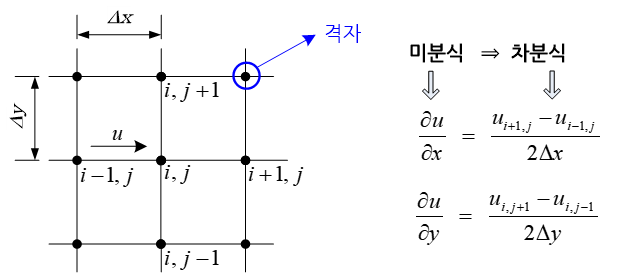

앞서 예를 든 두 기법은 자연현상을 표현하는 수식, 일반적으로 미분방정식 형태의 방정식을 자연현상의 대상이 되는 기하학적 영역에 걸쳐 수치적분(numerical integration)을 취하여 행렬방정식을 유도한다. 하지만 유한차분법은 적분을 취하는 것이 아니라 기하학적 영역 내에 유한개의 점들을 생성하고 서로 이웃하는 점들 사이에서 자연현상의 위치에 따른 변화를 이용하여 비분방정식을 행렬방정식으로 전환시킨다. 기하학적 영역 안에 생성된 유한개의 점들을 격자(grid)라고 부르고 격자의 조밀도에 따라 근사해의 정확도는 증가한다.

유한차분법은 상대적으로 적용이 용이하기 때문에 학술적인 연구나 간단히 해답을 구하고자 할 경우에 매우 효과적이다. 하지만 대상이 되는 물체의 형상이 복잡해 질수록 각 좌표축 방향으로의 변화율을 정의하기가 어렵게 되기 때문에 일반화 시키기가 쉽지 않은 단점을 지니고 있다.

.

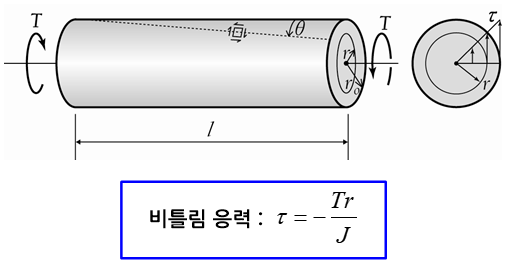

나무판자에 드라이버를 이용하여 나사못을 죈다는 것은 드라이버로 나사못에 비틀림 모멘트를 가하는 것이다. 또 다른 예로는 벽에 고정되어 있는 원형 단면의 가느다란 봉의 끝 단을 임의의 기구를 이용하여 돌리고자 하면 가느다란 봉은 비틀림 모멘트를 받게 된다. 그리고 비틀림 모멘트에 의하여 물체 내부에 발생하는 응력을 특별히 비틀림 응력이라고 부른다.

비틀림 응력은 물체의 단면상에 존재하며 접선 방향으로 작용하므로 전단응력(shear stress)에 해당된다. 위의 가느다란 봉의 예에서 봉의 단면에 발생하는 비틀림 응력의 크기는 봉 단면의 중심에서는 0이 되고 중심으로부터의 반경에 비례하여 증가한다. 따라서, 비틀림 응력은 가느다란 봉 단면의 테두리에서 최대값을 가진다. 그리고 비틀림 응력의 크기는 단면의 극관성 모멘트(polar moment of inertia)에 반비례한다.

.

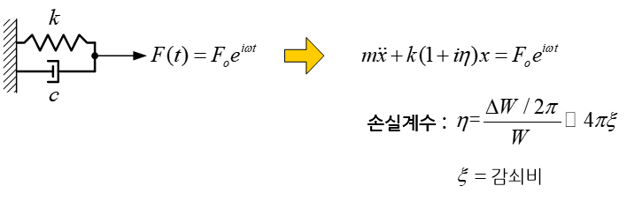

동적인 하중을 받는 물체나 동적 시스템의 동적인 요동(진동)은 물체 혹은 동적 시스템 내부에 존재하는 감쇠(damping) 요인에 의해 그 움직임이 시간과 더불어 소멸하게 된다. 이것은 외부에서 가한 에너지가 감쇠를 통해 손실되기 때문인데, 감쇠에 의한 손실의 정도를 나타내는 지표로 손실계수가 사용되고 있다.

손실계수란 동적 하중을 받는 물체나 동적 시스템이 1주기 동안 축적할 수 있는 최대 변형률 에너지(strain energy) 중에서 감쇠에 의해 1주기 동안 소실되는 에너지 량의 상대적인 비율로 정의된다. 히스테리시스 손실(hysteresis loss)에 따른 구조감쇠(structural damping)에 있어서 감쇠의 정도는 이러한 손실계수를 이용하여 표현된다. 손실계수를 탄성계수(elastic modulus) 혹은 전단 탄성계수(shear modulus)에 곱한 값을 허수로 하여 실수값인 탄성계수 혹은 전단 탄성계수에 더한 복소 탄성계수 혹은 복소 전단 탄성계수를 도입하여 구조감쇠를 반영하고 있다.

조화가진(harmonic excitation)의 경우, 손실계수는 물체 혹은 동적 시스템이 지니고 있는 감쇠비(damping ratio)의 2배에 해당된다. 철이나 알루미늄과 같은 금속의 손실계수는

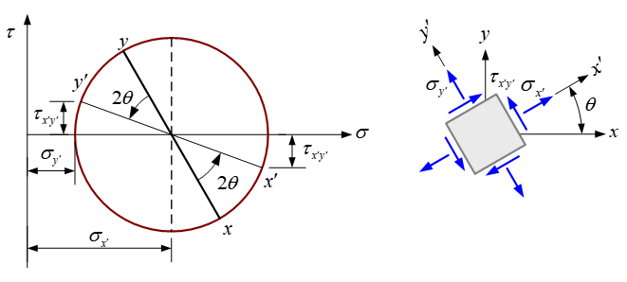

힘을 받고 있는 물체 내부 각 점에서의 응력(stress)은 항상 특정한 좌표축을 기준으로 계산되는 값이다. 그 이유는 응력은 방향과 크기를 가지는 하중의 해당 지점에서의 단위 면적당 크기로 정의되기 때문이다. 따라서 좌표축이 회전하여 좌표축의 방향이 달라지면 응력 성분들의 크기도 변한다.

예를 들어 단면적이 A인 원형단면 봉의 축 방향으로 F라는 힘이 작용하고, 봉의 축 방향을 x축으로 그리고 봉의 축과 직각인 방향을 y축으로 설정한다. 그러면 x축과 직각을 이루는 단면에 발생하는 응력 성분은 x축 방향으로의 수직응력(크기=F/A)뿐이다. 하지만 좌표축을 봉의 축과 경사지게 설정하면 x축과 수직인 단면 역시 봉의 축에 경사진 단면이 된다. 따라서, 봉의 축 방향으로의 하중 F는 경사진 단면에 수직한 성분과 평행한 성분으로 분해할 수 있다. 그 결과 경사진 단면에서는 x축 방향으로의 수직응력이 감소함과 동시에 y축 방향으로 전단응력이 추가적으로 발생하게 된다.

이와 같이 좌표축이 회전하게 되면 임의 점에서의 수직응력과 전단응력의 크기는 변한다. 그리고 회전한 좌표축을 기준으로 임의 지점에서의 응력값은 이론적으로 유도할 수 있으며, 회전하기 전 좌표축에서의 응력값과 좌표축 회전각도의 함수로 표현된다. 이 함수를 평행축을 수직응력으로 그리고 수직축을 전단응력으로 하여 평면상에 도식적으로 표현한 것을 임의 지점에서의 2차원 응력상태에 대한 모어 원도라고 부른다.

이 원도는 임의 지점에서의 x축과 y축 방향으로의 수직응력의 평균값을 중심점(원도의 평행축 상에)으로 하고 최대 전단응력을 반경으로 하는 원으로 표현된다. 이 원도를 이용하면 임의 지점에서의 응력 성분들이 좌표축이 회전함에 따라 크기가 어떻게 변하는지 한 눈에 알 수 있을뿐더러, 도해적인 방식으로 임의 회전 각도에서의 응력성분들의 크기와 응력이 최대 및 최소가 되는 방향(즉, 주 방향(principal direction)과 그 값들(즉, 주 응력(principal stress))을 쉽게 파악할 수 있다. 이 모어 원도는 3차원 응력상태에도 적용이 가능한데, 3차원의 경우에는 이 원도상에 3개의 원이 그려진다. 이 원들은 x-y, y-z 및 z-x축의 회전에 따른 해당 응력성분들의 변화를 각각 도식적으로 나타낸다.

.

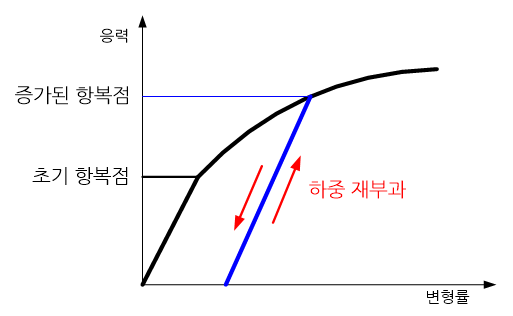

금속과 같은 재료가 외부로부터 하중을 받아 소성변형(plastic deformation)이라고 불리는 영구적인 변형을 일으키는 것은 금속 내 결정체들의 전이(dislocation)라 불리는 미끄러짐에 기인한다. 그런데 소성변형이 계속 진행되면 결정체의 전이는 지속적으로 증가하지 않고 둔화되는 특성을 나타낸다. 그 이유로는 이미 전이된 결정체의 추가적인 전이에 저항하려는 성질 때문이다. 그 결과 추가적인 소성변형을 발생시키려면 이전 보다 더 큰 하중이 필요하게 된다. 이러한 현상을 변형률 경화라고 부르며, 결국 재료의 강성을 증가시키는 결과를 초래한다.

변형률 경화를 가공경화(work hardening)라고도 부르며 금속판재의 굽힘, 드로잉(drawing) 가공과 같은 냉간 성형(cold forming)의 기본원리가 된다. 이러한 변형률 경화는 용융점(melting point)이 높은 재료일수록 두드러지며, 그 이유는 결정체의 전이는 용융점에 가까운 온도에서 모두 소멸되기 때문에 경화현상 역시 사라지게 되기 때문이다. 이러한 특성을 이용한 것이 풀림(annealing) 공정으로 재료를 용융점에 가까운 온도로 상승시켜 결정체의 전이를 모두 제거하여 경화된 재료를 다시 원 상태로 복원시키는 것이다.

변형률 경화를 나타내는 재료의 응력-변형률 선도(stress-strain diagram)는 소성영역에서 일정한 기울기를 가지는 직선이 아니라 위로 볼록한 형상의 곡선으로 표현된다. 수학적으로는

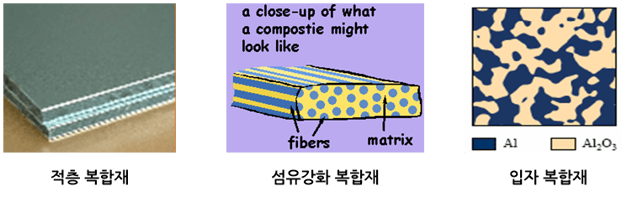

서로 다른 재질들의 우수한 성질을 혼합함으로써 보다 우수한 성능을 지닌 재질을 만들어 낼 수 있다. 금속과 세라믹을 적층한 단열재가 대표적인 예로써, 금속의 기계적인 강성과 세라믹의 열차단성을 혼합하여, 금속의 낮은 열차단성과 세라믹의 취성(brittle)을 보완한 경우이다.

복합재는 단순히 두 가지 재료를 적층시킨 적층 복합재(laminate composite), 두 구성입자들을 분말 형태로 혼합시킨 입자 복합재(phase composite), 그리고 기본(matrix)이 되는 재료 속에 강선(steel wire)이나 섬유(fiber)를 특정한 방향으로 심은 섬유강화 복합재(fiber reinforced composite)로 분류할 수 있다.

적층 복합재는 항공기 날개나 단열재로 주로 사용되고 있으며, 콘크리트나 분말야금과 같은 소재는 입자복합재의 전형적인 예이다. 그리고 섬유강화 복합재는 고무호스나 자동차 타이어 등에서 찾아볼 수 있다. 이러한 복합재에 대한 유한요소 해석에 있어 가장 어려운 점은 비균질성(inhomogeneity)이고 이방성(anisotropy)인 복합재에 대한 재료 물성치(material property)를 입력하는 일이다.

적층 복합재의 경우에는 크게 문제가 되지 않지만 나머지 두 가지 유형에 대해서는 해석자 나름의 전문적인 기술이 요구된다. 가장 단순한 방법으로 구성재료가 차지하는 체적비에 비례하여 구성재료의 재료물성치를 선형 조합하여 균질화된 재료로 가정하는 균질화 기법(homogenization method)이 있다. 섬유강화 복합재의 경우에는 이 보다 정확도가 높은 기법들이 소개되어 있는데, 상용 유한요소해석 프로그램에서 유한요소의 특수한 형태로 제공되는 리바 요소(rebar element)가 하나의 대표적인 예가 될 수 있다.

.

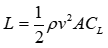

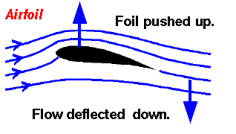

일반적으로 유체 내에서 움직이는 모든 물체는 어떠한 방향의 항력을 받고, 물체의 모양이 비대칭일 경우 유체의 흐름에 수직하는 양력을 받게 된다. 그림과 같은 고정익기의 날개 단면을 익형(翼型)이라고 하는데, 익형으로 된 날개는 항력보다 훨씬 큰 양력을 발생시킨다. 물체의 모양이 익형이 아니더라도 양력이 발생하지만, 발생한 양력에 비해 항력이 훨씬 커 결국 양력의 작용은 미미한 수준에 그치게 된다. 익형은 양력의 발생을 극대화하기 위해 특별히 고안된 형태로서 양력 이외에도 추력, 항력, 중력이 작용한다. 고정익기의 날개 뿐만 아니라 헬리콥터의 로터, 범선의 돛, 요트의 바닥에 설치된 킬, 자동차 경주에 참가한 경주용 자동차에 달린 날개, 터빈의 날개 등 유체가 있는 곳이라면 어디서든 위의 네 가지 힘이 작용한다. 일반적으로 양력이라고 하면 중력을 거슬러 떠오르게 하는 힘을 뜻하지만, 유체 역학에선 유체의 흐름에 수직방향으로 작용하게 되는 힘을 양력이라고 한다. 예를 들어 고정익기의 날개에 작용하는 양력은 중력과 반대 방향에 놓이게 되지만 요트의 킬은 중력과 무관한 작용을 한다. 익형에서 발생하는 양력에 대해서는 다양한 수준의 이론으로 설명이 가능하다. 예를 들어, 익형의 윗쪽의 길이가 길고 아랫쪽은 짧기 때문에 유체가 양쪽을 같은 시간에 지나게 되면 상대적으로 경로가 긴 윗쪽의 흐름이 빨라져 압력이 낮아지므로 양력이 발생하게 된다고 설명하는 것이 대표적이다. 양력방정식을 수식으로 표현하면 다음과 같다.

여기서, 은 양력, 는 유체의 밀도, 는 유체에 대한 물체의 상대속도, 는 기준면적, 은 양력 계수를 나타낸다. 양력계수는 비행하는 물체 주위의 밀도차에 의해 발생하는 양력에 관한 무차원 계수로서 기준면적과 유체 속도에 대해 결정된다.

시간에 따라 변하는 물체의 거동을 풀기 위해서는 물체의 거동을 지배하는 수학적 표현, 즉 미분 방정식을 시간에 대해 적분해야 한다. 하지만 이러한 시간 적분은 수학의 적분공식을 이용한 이론적 방법에서는 가능하지만 수치해석(numerical analysis)에서는 불가능하다. 왜냐하면, 수치해석은 물체의 거동을 보간함수(interpolation function)를 이용하여 근사하고, 이 근사식을 수학적 표현식에 대입하여 행렬방정식으로 전환시켜 근사해(approximate solution)를 구하기 때문이다.

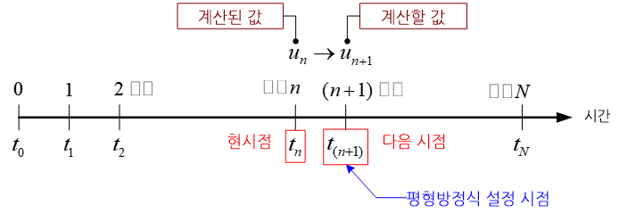

시간에 따라 변하는 물체의 거동을 수치해석을 통하여 구하기 위해서는 전체 시간 구간을 유한 개의 시점으로 나눈 다음, 초기값을 이용하여 각 시점에서의 물체의 거동을 순차적으로 계산해 나가야 한다. 다시 말해, n번째 시점에서의 거동값을 계산하여 알고 있다면, 이 값을 행렬 방정식에 대입하여 (n+1)번째 시점에서의 거동값을 계산한다.

이렇게 순차적으로 각 시점에서의 거동값을 계산해 나가는 수치기법을 시간적분(time integration)이라고 부르고, 수학적 표현식을 어떤 시점에 두고 계산하느냐에 따라 크게 두 가지 적분 방식, 즉 암시적 시간적분과 명시적 시간적분(explicit time integration)으로 구분된다. 암시적 시간적분은 거동의 수학적 표현식을 (n+1)번째 시점에 놓고 푼다. 그런데 (n+1) 시점에서의 값들은 미지수이기 때문에 복잡한 계산 방법을 거치고 되고, 그 결과 시간적분을 위해 소모되는 시간이 명시적 시간적분보다 길다는 단점이 있다.

하지만, 시간에 따른 물체 거동의 안정적인 응답을 구할 수 있어 해석결과의 정확도가 상대적으로 높고, 요소 크기(element size)나 시간 간격(time step)에 대한 제약조건이 없다는 장점을 지니고 있다. 따라서, 풀고자 하는 해석 문제의 크기가 그다지 크지 않은 경우라면, 암시적 시간적분을 사용하는 것이 유리하다.

.

한 부품의 기하학적인 형상은 목표로 하는 기능을 포함한 여러가지 조건들에 의해 매우 간단한 형상에서부터 매우 복잡한 형상에 이르기 까지 매우 다양하다. 그리고 한 부품의 설계 형상은 도면으로 끝나는 것이 아니라 실제로 제작되어야 하기 때문에 복잡한 형상이라고 하더라고 기본적인 형상들의 조합으로 설계하는 것이 유리하다. 특히 컴퓨터를 활용한 설계 및 제작이 보편화 되어 있는 현대에서는 일일이 물체 각 지점의 기하학적 좌표값을 입력하기 보다는 기본 형상, 비-스플라인(B-spline), 너브곡면(nurve surface) 등과 같이 함수형식으로 표현되는 기하학적인 형상들을 조합하여 하나의 물체형상을 모델링하고 있다.

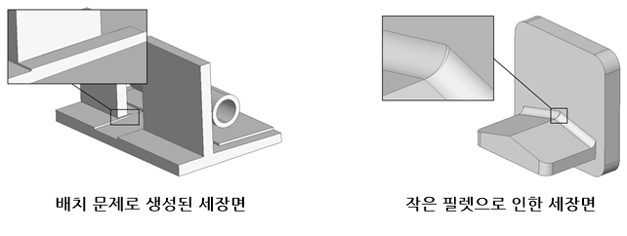

이러한 과정에서 한 부품의 특정한 영역에서는 폭과 길이의 비, 즉 형상 종횡비(geometry aspect ratio)가 큰 국부형상이 생성될 수 있는데, 이와 같은 특징을 지닌 국부적인 곡면을 특별히 세장면이라고 부른다. 세장면은 제작공정 측면에서도 시간과 경비를 증가시키지만, 유한요소해석(finite element analysis)에서는 특히 문제시 된다. 그 이유는 세장면에서는 폭이나 길이가 상대적으로 매우 작기 때문에 비례적으로 많은 유한요소(finite element)가 생성되어 요소망(mesh)을 과도하게 조밀화 시키기 때문이다.

따라서 기능상 세장면을 그대로 유지할 필요가 있다고 하더라도 유한요소 해석을 위해서는 부품의 기하학적 형상을 수정하여 세장면이 나타나지 않도록 모델을 수정하여야 한다. 해석을 위해 설계모델을 그대로 사용하지 않고 국부적으로 수정해야 하는 이유가 바로 여기에 있다.

.

해석 정확도를 높이고, 반복 작업을 줄여보세요.

내게 맞는 솔루션 찾기