CAE를 이용한 최적 설계 기술은 자동차, 항공기 등의 수송기계와 건설기계, 트레일러, 크레인 등의 중장비의 경량화에 많이 활용되고 있다. 최근 들어서는 컴퓨터의 계산 능력의 향상과 전용 소프트웨어의 상용화로 부품 단위에서뿐만 아니라 구조물 전체를 설계 영역으로 하여 한층 향상된 경량화 효과를 추구하는 시도들도 많다.

목차

1. 서론

2. 형상/크기 최적 설계법

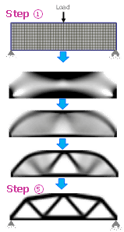

3. 위상 최적 설계법

4. 맺음말

1. 서론

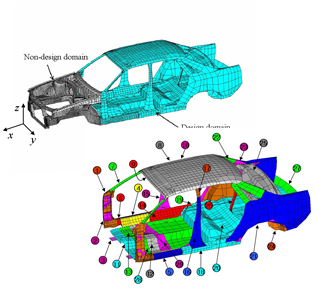

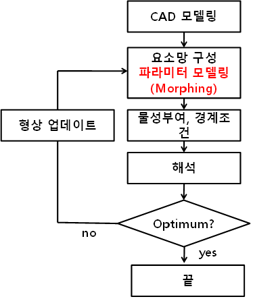

CAE 기반 최적 설계는 설계 대상의 변경 정도에 따라 형상/크기 최적 설계와 위상 최적 설계로 나눌 수 있다. 형상/크기 최적 설계는 구조물의 형상, 두께, 물성, 단면 정보 등을 최적화하는 설계 기법으로서 현재 존재하는 구조물의 성능을 개선하기 위하여 많이 사용된다. 위상 최적 설계는 구조물의 형상 변경은 물론 형상/크기 최적 설계에서 기대하기 어려운 구조물의 레이아웃을 최적화할 수 있다. 따라서 위상 최적 설계 기법은 기존의 설계에서 벗어난 창의적인 새로운 설계안을 얻을 수 있으며 초기 개념 설계 단계에서 주로 활용된다. 그림 1에 형상/최적 설계법과 위상 최적 설계법의 예를 표시하였다.

|

|

|

| (a) | (b) | (c) |

그림 1. 설계 대상의 변경 정도에 의한 최적 설계법의 구분

(a) 자동차 강판의 두께 최적 설계(형상/크기 최적 설계의 예)

(b) 토크암 형상 최적 설계(상: 설계 대상, 하: 최적 형상), (c) 위상 최적 설계

또한 최적 설계 방법은 설계 대상의 유한 요소 모델에 대하여 설계 민감도(design sensitivity)를 직접 계산하여 최적해를 계산하는 데 활용하는 직접법과 설계 대상에 대한 수학적인 단순 모델을 생성하고 이 수학적인 모델에 대하여 최적화를 수행하는 메타모델 기반법으로 구분할 수 있다. 직접법은 설계 대상의 유한 요소 모델에 대한 해석적 민감도를 최적화법에 바로 이용하므로 최적화에 걸리는 시간을 줄일 수 있어서 설계 변수의 개수가 많을 때 유리하다. 하지만 해석적 민감도를 사용해야 하므로 일반 해석소프트웨어를 활용하는 데에는 한계가 있고 Optistrut, Tosca, Genesis 등의 전용 최적 설계 소프트웨어의 사용이 요구된다.

메타모델 기반법은 실험계획법(DoE)에 의해 설계 파라미터들의 조합 풀을 구성하고 이 풀에 대하여 해석을 수행하여 메타모델을 구성, 최적화를 수행하는 방법으로 모든 해석소프트웨어를 이용할 수 있는 자유로움이 있다. 하지만 풀의 모든 변수 조합에 대하여 해석을 수행해야 하므로 걸리는 시간이 직접법에 비하여 길고 구성하는 메타모델의 신뢰성에 많은 주의가 요구된다. 형상/크기 최적 설계법은 직접법과 메타모델 기반 방법이 모두 가능하고 위상 최적 설계는 직접법만 사용한다. 본 칼럼에서는 직접법 기반의 형상/크기 최적 설계법과 위상 최적 설계법에 대하여 좀 더 자세히 설명하기로 한다.

2. 형상/크기 최적 설계법

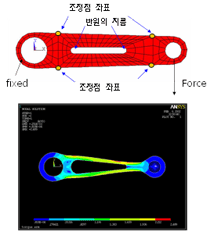

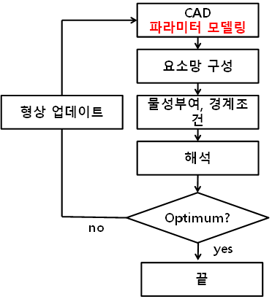

형상/크기 최적 설계법을 시행하기 위한 전처리에서는 1) 유한요소모델링, 2) 설계 파라미터 선정, 3) 설계 문제 정의(목적함수와 제한조건 결정)와 같이 세 가지 작업이 요구된다. 이 중 설계 파라미터를 선정할 때 두께나 물성에 대한 설계 파라미터는 유한 요소 형상에 영향이 없으므로 별다른 고려 없이 설정할 수 있으나 형상 설계 파라미터의 경우에는 유한 요소 망의 변화와 연결되어야만 한다. 형상 설계 파라미터와 유한 요소망과의 연결을 손쉽게 하는 방법은 그림 2(a)와 같이 CAD 모델을 생성할 때 형상 설계변수에 대하여 파라미터 모델링을 수행하는 방법이다. 하지만 이 방법은 요소망을 설계 과정 중에 계속 재구성하여 요소의 수와 형상이 매번 달라지므로 응력 등과 같은 국부적인 성능에 대한 민감도의 신뢰도가 떨어지게 되는 문제점이 발생한다.

|

|

| (a) | (b) |

그림 2. 형상설계 파라미터의 선정

(a) CAD 모델 파라미터화, (b) FE 모델 파라미터화

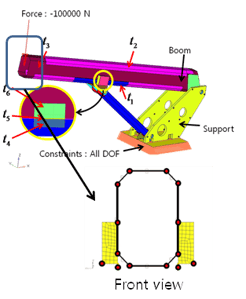

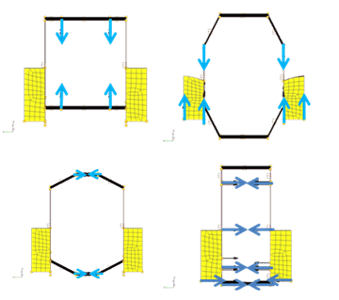

이를 해결하기 위하여 최근 상용소프트웨어에서는 그림 2(b)와 같이 형상설계 변수와 유한요소망을 파라미터화하는 모핑(morphing) 기술을 많이 사용한다. 그림 3은 크레인의 붐의 단면 형상 최적 설계를 위하여 단면의 높이와 너비의 설계변수와 유한요소망을 모핑한 예이다. 이를 이용하면 형상 최적 설계 과정 중에 요소망을 재구성하지 않아도 되어 설계 민감도에 대한 신뢰성이 확보된다. 하지만 모핑 영역을 설정하고 모핑 자유도와 모핑 크기를 부여하는 데에 매우 신중히 처리해야 한다. 모핑 영역과 모핑 자유도를 어떻게 설정하느냐에 따라서 최적화되는 구조물의 형상이 달라질 것이다.

|

|

| (a) | (b) |

그림 3. 모핑 방법의 예

(a) 크레인 붐의 단면 형상의 모핑 영역과 모핑 자유도(핸들) 설정, (b) 모핑 자유도

또한 모핑 영역, 모핑 자유도, 모핑 크기를 잘못 선정하게 되면 요소망의 찌그러짐으로 인하여 최적화가 중단될 수 있다. 형상 최적 설계의 성공 여부는 모핑 영역과 자유도, 크기를 어떻게 부여하느냐에 따라 결정된다고 해도 과언이 아니며 대부분 시간은 모핑을 설정하는데 소요된다. 모핑 작업에서의 이러한 까다로움을 해결하기 위하여 ...

😥 미리 보기는 여기까지!

내용을 이어서 보고 싶다면,

아래 정보를 입력해 주세요.