1. 서론

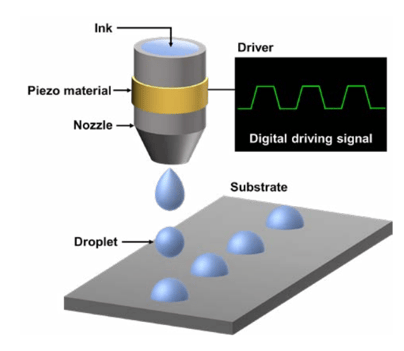

그림 1. DoD 잉크젯 프린팅의 도식

마이크로 잉크젯 프린팅(micro-inkjet printing)은 마이크로미터 크기의 노즐을 통해 액적을 사출, 기판 위에 패턴 또는 박막을 형성시키는 기술이다. 잉크젯 프린팅은 사출 방법에 따라 연속식(continuous inkjet, CIJ)과 드롭 온 디맨드(drop-on-demand, DoD) 공정으로 분류된다.

연속적인 액적의 사출을 이루는 CIJ 공정과 비교하여, DoD 공정은 열 또는 전기적 신호를 통해 챔버 내에 압력파를 전달, 원하는 위치에 원하는 양만큼 잉크를 사출 시킬 수 있다. [그림 1].

특히, DoD 잉크젯 프린팅 기술은 다음과 같은 이유들로 대형 OLED(organic light emitting diode) 디스플레이 생산을 위한 차세대 공정으로 주목받고 있다.

첫째, 잉크젯 프린팅은 기존의 진공 증착 공정을 대체할 수 있다. 잉크젯 프린팅은 진공 증착 공정 대비 재료비를 절감할 수 있으며, 요구되는 장비의 수 또한 적어, 공간적 효율을 확보할 수 있다. 둘째, 잉크젯 프린팅은 대형 디스플레이 생산이 용이하다. 잉크젯 프린팅은 비접촉식 공정으로 대형 디스플레이에서의 균등한 박막을 형성할 수 있다.

셋째, 얇은 플렉서블 디스플레이 생산이 용이하다. 앞서 언급하였듯이, 잉크젯 프린팅 공정에서는 기판과의 직접적인 접촉이 이루어지지 않아, 기판의 손상을 최소화할 수 있다.

상기의 이점에도 불구하고, 잉크젯 프린팅 기술이 실산업에서 활용되기 위해서는 해결되어야 할 문제들이 산재한다. 잉크젯 프린팅은 다중 물리와 다중 스케일이 결합된 공정으로 각 현상에 대한 물리적 이해가 선행되지 않는다면, 공정의 정밀성이 저하될 수 있다.

공정의 정밀성을 해하는 대표적인 현상으로는 잉크의 물성치 및 사출 환경에 의한 위성 액적 형성 문제와 잉크 내 포함된 입자들로 인한 문제가 있다. 사출되는 액적은 관성력, 점성력, 표면장력 간의 상호적 관계를 가지고 있으며, 최적화가 이루어지지 않는다면, 액적과 기판과의 충돌 과정에서 액적이 튀거나, 다수의 위성 액적들이 형성될 수 있다.

또한 잉크 내에 포함된 입자들은 사출 정확성을 저해하거나, 챔버 내에서 막힘 현상을 유발할 수 있다. 이렇듯 다수의 물리적 인자가 복합적으로 결합된 문제에서 실험적 방법론으로는 각 인자들의 영향을 독립적으로 관찰하기 어려우며, 분석에 많은 비용과 시간이 소요된다.

위 한계를 극복하고자 본 칼럼에서는 입자들을 포함하는 잉크젯 프린팅 수치 해석 모델을 제시하고, 입자들이 액적 형성에 미치는 영향에 대해 분석하고자 한다. 이를 위해 먼저 2장에서는 잉크젯 프린팅 공정에서 발생할 수 있는 문제들에 대해 상세히 다루고자 한다.

3장에서는 다상 유동을 시뮬레이션 하기 위한 GPU 기반 병렬 격자 볼츠만 방법(lattice Boltzmann method, LBM)을 소개하고, 시뮬레이션 결과물에 대한 논의를 이룬다.

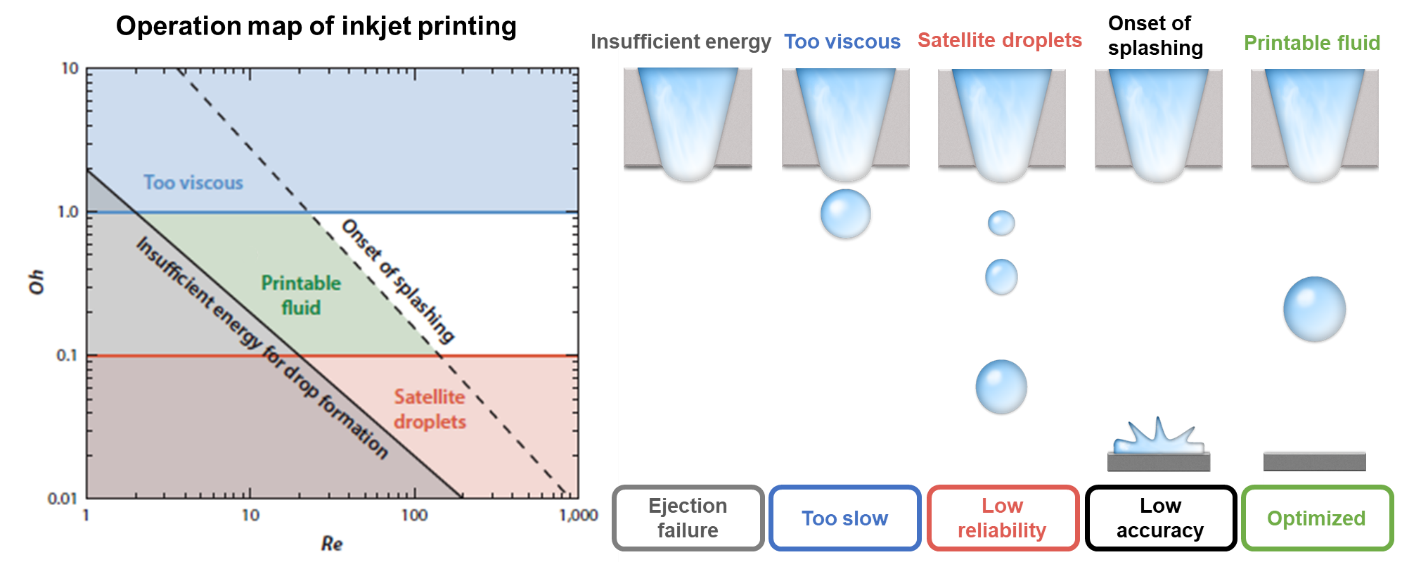

그림 2. 무차원 수로 분류한 잉크젯 프린팅 구동 지도[1]

2. 잉크젯 프린팅 기술의 도전적 과제들

2.1 잉크의 유체역학적 문제

잉크젯 프린팅 공정에서는 정확성과 신뢰성, 그리고 공정의 속도가 보장되어야 한다. 그러나 위 조건들을 만족하기 위한 적절한 액적의 형상은 잉크의 점성, 표면장력과 같은 물성치, 압력파 형성을 위한 전압 등에 따라 달라지게 된다. 이러한 관계성은 무차원 수들을 통해 정리할 수 있으며, 주요 무차원 수들로는 관성력과 점성력의 비인 Reynolds 수(Re), 관성력과 표면 장력의 비인 Weber 수(We), 그리고 점성과 표면장력 시간 척도의 비인 Ohnesorge 수(Oh)가 있다.

각 무차원 수들에 따라 [그림 2]와 같이 잉크젯 프린팅 구동 지도를 나타낼 수 있다. 액적에 너무 낮은 운동 에너지가 전달될 때에 액적은 사출되지 않으며 (회색 영역), 너무 높은 운동 에너지가 전달되어도 액적이 기판 위에서 튀어 공정 정확성을 저해할 수 있다 (점선 영역). 점성의 영향이 크다면, 액적의 낙하 속도가 감소하여 공정 속도가 저하되고 (파란색 영역), 그 반대의 경우라도 액적의 불안정성으로 인해 다수의 위성 액적들이 형성될 수 있다 (빨간색 영역). 이렇듯 각 힘들의 적절한 관계가 유지될 때에 비로소 프린팅에 적합한 유체로 분류될 수 있다 (초록색 영역) 수 있다.

2.2 유체-입자간 상호작용

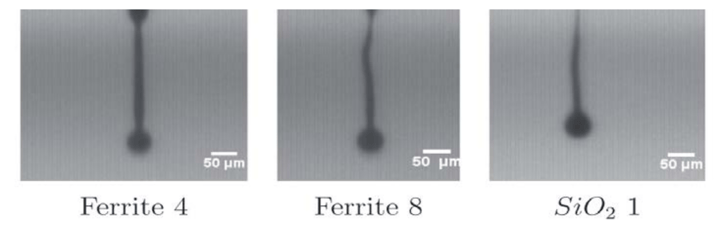

그림 3 입자에 의해 형성된 비대칭적인 액적 꼬리 [2]

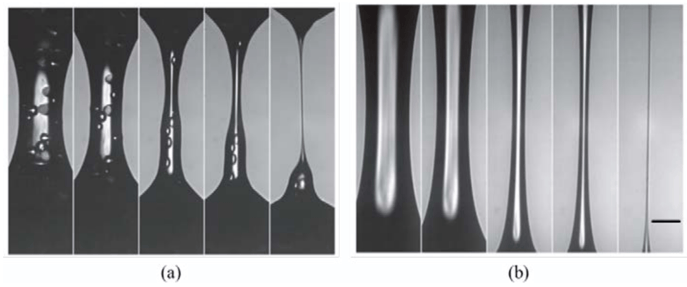

그림 4 (a) 입자를 포함하는 유체와 (b) 순수 유체의 모세관 파괴 [3]

잉크 내에는 기판에 점착 시키고자 하는 다양한 전도성 입자, 염료 등을 포함한다. 이러한 입자들은 기존 순수한 잉크에서는 발생하지 않았던 현상들을 유발한다. 먼저 입자로 인해 비대칭적인 액적이 형성, 공정이 정확성이 저해된다. 콜로이드 입자들을 포함하고 있는 잉크는 입자의 농도에 따라 비뉴턴(non-Newtonian) 성질을 가지게 된다.

이렇게 발생한 국부적인 점탄성 차이는 비대칭적인 액적 꼬리 성장을 유발하게 되며, 최종적으로 [그림 3]과 같은 비대칭적인 액적 사출이 이루어지게 된다. 다음으로 액적에 포함된 입자들은 위성 액적 형성을 가속화하며, 유변학적 변화가 미미한 입자 농도에서도 위성 액적은 더욱 빠르게 형성될 수 있다.

[그림 4]는 입자를 포함하는 유체와 순수 유체의 파괴 현상을 시간에 따라 나타낸 결과로 액적 꼬리 내에 존재하는 입자들로 인해 과도한 곡률이 도입, 모세관 파괴가 가속화되었음을 확인할 수 있다.

3. 격자 볼츠만 방법 기반 잉크젯 프린팅 시뮬레이션

3.1 격자 볼츠만 방법

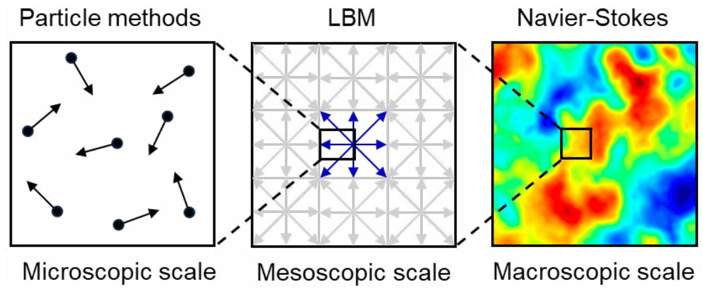

그림 5 스케일에 따른 유체 해석 방법론

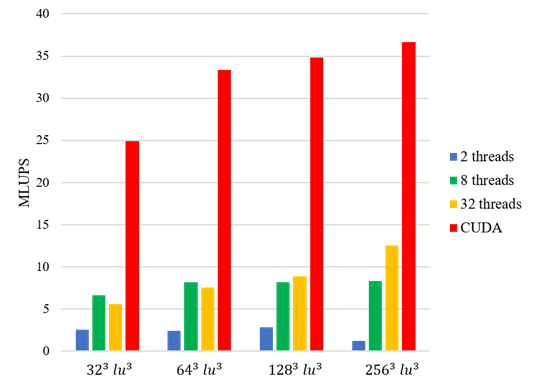

그림 6 CPU와 GPU의 LBM 병렬 계산 효율 비교

LBM은 볼츠만 식을 기반으로 하는 비교적 새로운 전산 유체 해석 방법론이다. LBM은 매크로와 마이크로 스케일 사이의 메조 스케일 유체 해석에 최적화된 방법론으로, [그림 5]에 각 스케일에 따른 해석 방법론을 비교하였다.

매크로 스케일에서는 Navier-Stokes 방정식과 연속체 역학이 유효한 범위에서 해석이 이루어지며, 마이크로 스케일에서는 뉴턴 역학에 의한 개별 유체 분자들의 움직임과 상호 작용을 해석한다. LBM은 거시적 변수들을 직접적으로 계산하거나 개별 유체 분자들을 추적하지 않고, 유체 분자들을 분포 측면에서 계산하여 분자 분포 집합을 추적한다.

이 분자 분포 집합은 매크로 스케일 변수들로 변환될 수 있다. 즉, LBM은 마이크로 스케일의 입자 역학 방법론을 통해 매크로 스케일의 변수들을 계산하게 된다. 따라서 LBM은 매크로와 마이크로 스케일의 사이에서 공정이 이루어지는 잉크젯 프린팅 과정을 시뮬레이션 하는 데에 적합한 방법론이라 할 수 있다.

😥 미리 보기는 여기까지!

내용을 이어서 보고 싶다면,

아래 정보를 입력해 주세요.