안전율(안전계수, Safety factor)란?

안전하다는 것은 위험한 상태에 처하지 않았다는 뜻으로 사용된다. 여기서 위험한 상태란 정상적인 활동 혹은 기능을 하지 못하는 상태를 의미합니다. 그런데 이 위험한 상태란 대부분 그 원인과 심각성을 예측하기가 어렵기 때문에 지금까지의 경험을 바탕으로 추측할 뿐입니다. 예를 들어 고층 건물을 설계하는 경우 위험한 상태는 이 건물이 무너지는 것이고, 그 원인은 작게는 자체 무게를 지탱하지 못하는 것에서부터 예상치 못한 지진, 강풍 혹은 폭격이 될 수 있습니다.

그리고 각각의 원인이 미치게 될 영향의 정확한 평가는 그리 쉽지 않습니다. 따라서, 이러한 불확실성 때문에 안전성을 확보하기 위해서는 예상되는 원인에 따른 심각성보다 한층 더 심각한 상태를 기준으로 구조물을 설계 혹은 예방해야 합니다. 안전계수란 어떠한 대상이 위험한 상황에 대처할 수 있는 능력을 가장 위험한 상황에서 이 대상이 견딜 수 있는 능력으로 나눈 상대적인 비율로 정의된다.

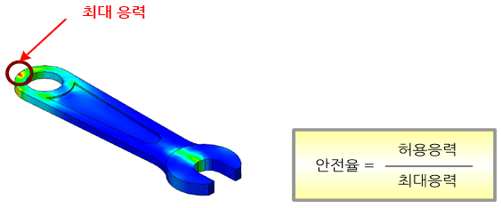

가장 단순한 예를 들면, 자동차의 한 부품이 파괴되는 파단 응력을 a라고 하고 자동차가 가장 위험한 상태에 처할 때 이 부품에 작용하는 응력을 b라고 가정해보겠습니다. 그렇다면 이 부품은 a/b라는 안전계수로 설계되어 있다고 말할 수 있습니다. 안전계수는 우리 생활 주위 모든 제품이나 시설물을 설계할 때 필수적인 요구 사항입니다. 그리고 일반적으로 안전계수는 1보다 큰 값을 가지며 위험한 상태에 대한 불확실성이 높을수록 큰 값을 가지게 됩니다.

정리하자면 위 그림에서 보여지는 안전율 계산 방식에서 '최대응력'이라는 분모는 구조물에 하중이 가해졌을 때 작용하는 응력 또는 그 하중을 의미하고, '허용응력'이라는 분자는 구조물이 견딜 수 있는 응력 또는 그때의 하중을 의미합니다. 일반적인 상황에서 안전율은 1보다 클 때 구조물이 안전한 상황이라고 하며 1보다 작은 값을 가질 때 위험한 상황이라고 분석할 수 있습니다.

일반적으로 사용되는 안전율의 범위

일반적으로 안전율을 단순히 계산하여 1을 넘는다고 해서 무조건 안전하다고 할 수는 없습니다. 해석을 수행하는 엔지니어의 경험이 부족하여 해석 결과의 신뢰도가 떨어지거나 재료의 물성치가 가지는 오차 또는 구조물에 하중이 가해지는 환경이 변할 가능성이 있기 때문입니다. 연성 재료를 사용한 구조물의 안전율 분석에 대해서는 아래에서 보여주는 안전율의 범위를 참고용으로 사용해보는 것도 좋은 방법입니다.

n = 1.25 ~ 1.50

하중 조건과 응력이 정확히 계산되고, 소재의 품질에 대한 신뢰도가 높고 무게를 특별히 줄이고자 하는 경우

n = 1.50 ~ 2.00

하중을 받고 있는 환경이 변하지 않고, 응력이 쉽게 계산되며 잘 알려진 소재의 경우

n = 2.00 ~ 2.50

보통의 환경 조건에서 하중을 받고 응력 계산이 가능하며 보통 소재인 경우

n = 2.50 ~ 4.00

환경, 하중, 응력 계산이 일반적이나 보통 사용되지 않느 소재의 경우

n = 3.00 ~ 4.00

환경의 변동이 심하고 응력이 불확실하나 잘 알려진 소재를 사용한 경우

일반적으로 유리, 콘크리트, 세라믹, 무쇠와 같은 취성(Brittle) 재료의 경우에는 인장, 압축 상태에 따른 허용 응력이 크게 차이가 있으므로 안전율을 약 2배 정도로 높게 설정하는 경우가 많습니다.

안전율 정의 방법

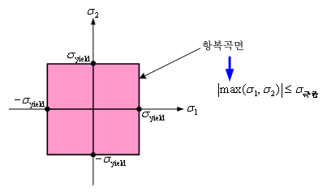

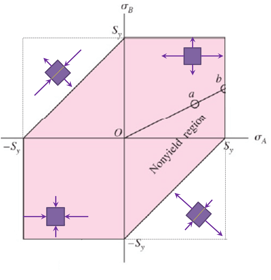

일반적으로 사용되는 연성(Ductile) 금속 재료의 경우 재료의 항복 강도(Yield stress)와 하중을 받은 구조물의 von-Mises 응력(Stress)를 비교하여 안전율을 계산합니다. 하지만 모든 경우에 같은 계산식을 적용하지는 않습니다. 재료의 성질에 따라 서로 다른 파손 이론을 적용하여 von-Mises응력 외에 주응력(Principal stress), 최대 전단 응력(Maximum shear stress) 등을 이용하여 분모(최대응력)로 계산할 수 있고, 항복 강도(Yield stress)가 아닌 최대 인장 강도(Tensile stress), 파단 강도(Fracture stress) 등을 분자(허용응력)로 적용해 계산할 수 있습니다. 이때는 구조물을 구성하는 재료의 파손을 비교적 정확하게 예상할 수 있는 파손 이론에 따라 적용해야만 한다. 일반적인 재료의 파손 이론은 아래와 같습니다.

최대 수직 응력 파괴 이론

인장 또는 압축상태에서 제1 주응력 또는 제3 주응력이 파괴 강도에 도달할 때 파괴가 발생합니다. 항복에 의한 파괴는 항복 강도에 도달할 때 발생하고, 취성 파괴에 의한 파손은 극한 강도에 도달할 때 발생합니다. 최대수직 응력은 주응력과 같은 표현입니다.

전단 응력이 0이 되는 단면 방향을 주축(principal axes)이라고 부르며, 2차원인 경우에는 서로 직각을 이루는 두 주축이 존재합니다. 두 주축과 수직한 단면에서의 응력을 주응력(principal stress)이라고 부릅니다.

최대 전단 응력(Tresca) 이론

최대 전단응력이 항복강도의 1/2과 같을 때 항복이 시작되며, 인장하중이 작용하는 방향과 45도를 이루는 면에서 파괴가 발생합니다. 열처리한 연성재료는 이 이론에 따라 파괴되는 경향이 있다. 이 이론은 항 복파괴만 예측하므로 연성재료일 경우에만 유효합니다.

최대 전단응력은 (최대주응력-최소주응력)/2로 계산되며, 최대주응력과 최소주응력이 이루는 평면에 대하여 45도 회전한 평면에서 발생한다. 이 이론은 항복이 재료의 원자 수준에서 전단 미끄러짐(shear slip)과 관련된다는 사실로부터 유추되었습니다.

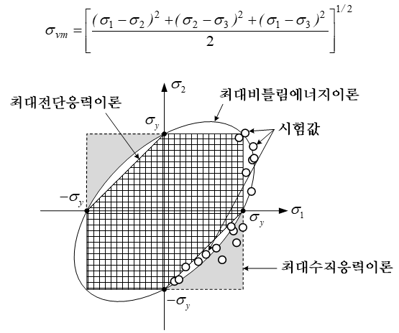

최대 비틀림 에너지(von-Mises) 이론

가장 광범위하게 사용되는 이론으로, von-Mises 또는 유효응력이 재료의 항복강도에 도달할 때 항복에 의한 파괴가 발생합니다.

이 유효응력(effective stress) 혹은 등가응력(equivalent stress)은 변형률 에너지 가설에 기초하여 유도되었으며 다음 식으로 표현됩니다.

안전율을 적용한 보고서 작성 : 실제 CAE 시뮬레이션 사례

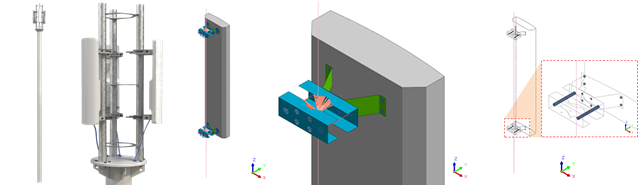

해석 목적

- 국내 국립전파연구원 “접지설비 ·구내통신 설비 ·선로설비 및 통신 공동구 등에 대한 기술기준”제 9조에 준하여

국내 태풍 재해환경에 맞는 안테나의 구조 안전성 검토를 수행

- 국내 건축구조 기준인 “KDS 41 30 : 2019”에 준하여 구조물의 부재 안전성과 주요 연결 볼트에 대해서 안전성 평가를 수행

주요 해석 결과

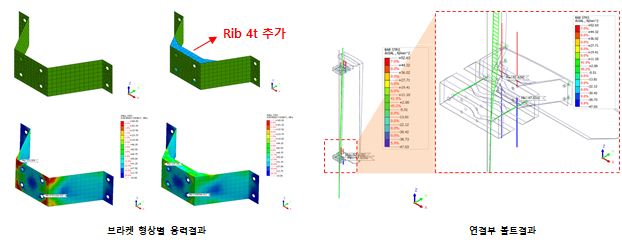

- 고정하중 및 전면 풍/후면 풍(국내 10분 평균속도 45m/s 기준)에 대한 연결부 구조 안전성 검토 수행

- “KDS 41 30 10 : 2019”에 준하여 부재 안전성 검토 시 안전율 0.77로 구조적 위험성 확인

- 브라켓에 대하여 4t Rib 형상 보강 적용에 대한 검토 결과, 안전율 1.33으로 구조적 안전성 확인

- “KDS 41 30 25 : 2019”에 준하여 연결부 볼트의 인장/전단 안전성 검토 시 안전율 1.93 이상의 구조 안전성 확인

더 자세한 내용을 확인하고 싶으시면 아래 배너를 참고하세요.

다양한 재료의 허용 응력

|

이름 |

인장허용응력 (N/mm^2) |

압축허용응력 (N/mm^2) |

전단허용응력 (N/mm^2) |

|

17-4PH, H1100 |

943 |

960 |

|

|

AISI 1020 |

420.51 |

||

|

AISI 1060 |

1105 |

780 |

|

|

AISI 304 SS Annealed |

565 |

257 |

|

|

AISI_310_SS |

517 |

||

|

AISI_410_SS |

667.8 |

||

|

AISI_Steel_1005 |

321 |

||

|

AISI_Steel_1008-HR |

331 |

||

|

AISI 4340 Annealed |

670 |

420 |

|

|

AISI_Steel_Maraging |

1690 |

1550 |

|

|

Alloy Steel |

723.83 |

||

|

Cast Alloy Steel |

448.08 |

||

|

Cast Carbon Steel |

482.55 |

||

|

Cast Stainless Steel |

|||

|

Chrome Stainless Steel |

413.61 |

||

|

FC250 |

245 |

||

|

Galvanized Steel |

356.9 |

||

|

Inconel_718_Aged |

1170 |

||

|

Plain Carbon Steel |

399.83 |

||

|

S/Steel_PH15-5 |

1280 |

1260 |

|

|

Steel |

257.79 |

||

|

Steel_Rolled |

340 |

||

|

SUP12 |

|||

|

SUS304 |

565 |

257.5 |

|

|

SUS316 |

567.5 |

257.5 |

|

|

SUS316L |

550 |

240 |

|

|

Wrought Stainless Steel |

517.02 |

||

|

Ductile Iron |

861.69 |

||

|

Gray Cast Iron |

151.66 |

572.16 |

|

|

Iron_Cast_G25 |

260 |

||

|

Iron_Cast_G40 |

570 |

||

|

Iron_Cast_G60 |

632 |

||

|

Malleable Cast Iron |

413.61 |

||

|

1060 Alloy |

690 |

480 |

|

|

1345 Alloy |

82.723 |

||

|

1350 Alloy |

82.723 |

||

|

2014 Alloy |

350 |

220 |

|

|

2018 Alloy |

420.51 |

0 |

|

|

2024 Alloy |

186.13 |

71 |

|

|

3003 Alloy |

110.3 |

||

|

3003 Alloy |

110 |

76 |

|

|

6061 Alloy |

172 |

97 |

|

|

7049 Alloy |

482.5 |

403.5 |

|

|

Al 6061-T6 |

281 |

249 |

|

|

Al 6063 |

245 |

211 |

|

|

ALDC |

296 |

172 |

|

|

ALDC 10 |

318 |

193 |

|

|

ALDC 12 |

290 |

170 |

|

|

ALDC 3 |

304 |

193 |

|

|

ALDC 5 |

311 |

200 |

|

|

ALDC 7 |

227 |

131 |

|

|

Aluminum_5085 |

290 |

||

|

Aluminum_A356 |

221 |

152 |

|

|

Duranickel(R) 301 |

1150 |

820 |

|

|

Magnesium_Cast |

318 |

😥 미리 보기는 여기까지!

내용을 이어서 보고 싶다면,

아래 정보를 입력해 주세요.