우리 주변에서 쉽게 찾아볼 수 있는 기계 제품은 반복적으로 가해지는 약한 하중에 의해 파손이 발생합니다. 대부분 항복 강도 이상의 응력(Stress)을 받아 파손되거나, 인장 강도 이상의 응력을 발생시키는 강한 하중에 의해 파괴되는 사건 보다는 피로(Fatigue)에 의해 파괴되는 경우가 많습니다. 하지만 피로 파괴에 대한 이론은 등장한 역사가 오래되지 않았고 매우 복잡하므로 해석 프로그램에 도움과 함께 엔지니어가 해당 이론에 대해 정확하게 이해하고 적용할 수 있어야만 합니다.

목차

1. 피로 해석의 역사

2. 피로 균열의 물리적 현상

3. 피로 수명 예측법

- 응력-수명(S-N)법

- 변형율-수명(e-N)법

- 균열 성장법

4. 확률적 모델링

5. 피로 설계 방법론

6. 맺음말

1. 피로 해석의 역사

피로 현상에 관한 연구는 비교적 오래되지 않았습니다. 산업 혁명으로 등장한 기관차의 구동축이 부러지는 사고로 인해 시작된 피로에 관한 연구는 100여 년에 걸쳐 파괴 이론으로 발전되었고, 최근 50년 동안 피로파괴에 대한 연구 결과를 쉽게 활용하기 위한 연구가 진행되었습니다. 국소 변형률을 이용한 피로해석, 복잡한 공학 구조물에 피로해석을 적용하는 방법, 유한요소법(FEM)을 활용한 피로해석, MBD(Multi body dynamics) 해석과 함께 통합되는 방향으로 발전했습니다.

|

William Rankine (1842) |

- 응력 집중 - 반복 하중에 의한 균열 증가 |

|

August Wöhler (1860 - 70) |

- 탄성 한계 이하의 반복 응력에 의한 파열 - 응력 진폭에 의해 지배 - 피로 한계 응력 - S-N선도(Wöhler curve) |

|

John Goodman (1890) |

- 평균 응력의 효과를 실험적으로 관찰 |

|

Ewing & Humfrey (1903) |

- 결정체 상의 Slip면(초기) - Slip면들의 축적으로 인한 균열 형성 |

|

Griffith (1920) |

- 금속 표면 처리와 피로 파괴 영향 |

|

Miner (1945) |

- 누적 피로 손상과 손실된 일과의 연관성 |

|

Coffin(1954) & Manson(1953) |

- 열응력에 의한 피로 파괴 현상 |

|

Paris (1963) |

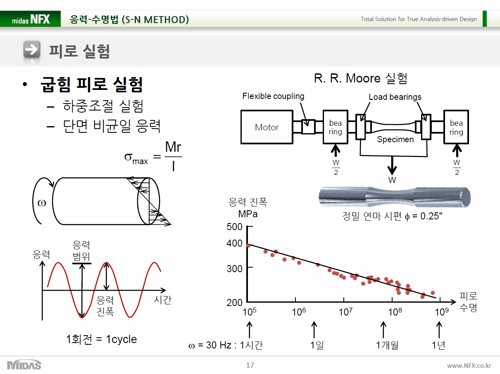

- 균열 증가와 응력 확대 계수와의 관계 규명 |

|

Peterson (1963) |

- 변형률-수명(e-N) 관계식 - 저수명 피로(N < 10,000) |

|

Endo (1968) |

- 가변 하중 고려(Rain-flow counting) |

표 1. 피로 파괴 이론의 발전 과정

2. 피로 균열의 물리적 현상

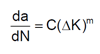

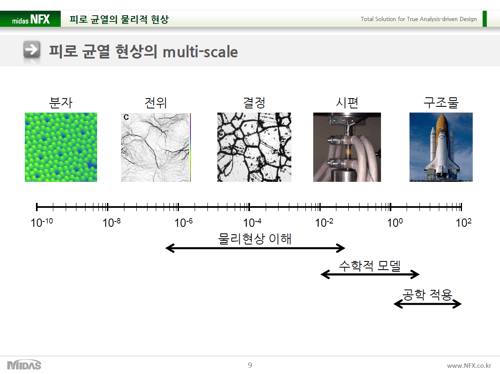

피로파괴 현상을 이해하기 위해서는 반복 하중에 의한 균열이 발생하는 현상에 대해 이해해야만 합니다. 분자 단위의 전위(Dislocation) 배열과 결정(Crystal)으로 인해 반복적인 하중을 받는 재료에 균열이 발생하는 과정을 확인할 수 있습니다. 하지만 구조물을 설계하는 엔지니어가 분자 단위의 현상을 고려하는 것은 불가능하므로 시편 수준의 피로 시험을 통해 수학적 모델을 만들어 활용하고 있습니다.

3. 피로 수명 예측 - 응력-수명법(S-N Method)

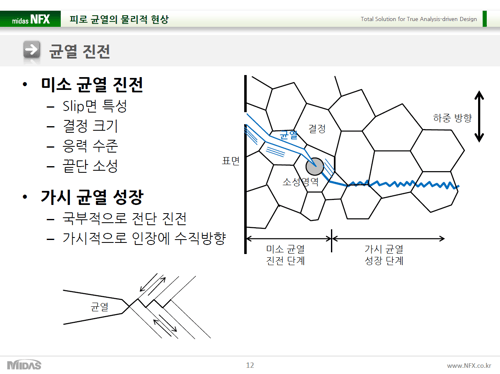

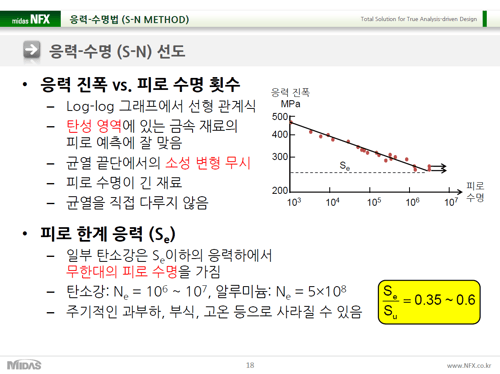

피로에 의한 파괴를 예측하기 위해 가장 쉽게, 많이 사용되는 방법은 응력-수명법입니다. 반복적인 하중으로 인해 구조물에 발생하는 응력(S)과 파괴가 발생하는 반복 회수(N) 사이의 관계를 S-N 선도(curve)를 정의하는 방법입니다. 일반적으로 하중의 크기에 따라 피로파괴가 발생하는 반복 회수를 찾는 굽힘 피로 실험을 통해 재료의 피로 물성치를 정의합니다.

응력 진폭에 따른 피로 수명을 예측하기 위해서 Log-Log 스케일의 그래프를 그려보면 두 물리량은 선형 관계가 있습니다. 이 방식은 높은 수준으로 탄성 영역에 있는 금속 재료의 피로 예측이 가능합니다. 다만, 균열 끝단에서의 소성 변형은 무시하고 비교적 피로 수명이 긴 재료에만 적용하는 것이 좋으며 재료에 발생하는 균열을 직접 다루지 않는 점을 유의해야 합니다.

😥 미리 보기는 여기까지!

내용을 이어서 보고 싶다면,

아래 정보를 입력해 주세요.