설계 시간이 길어지고 있나요? 효율적인 해석으로 시간을 절약해보세요!

[맞춤 솔루션 알아보기]

통합검색

Search Close

설계 시간이 길어지고 있나요? 효율적인 해석으로 시간을 절약해보세요!

[맞춤 솔루션 알아보기]

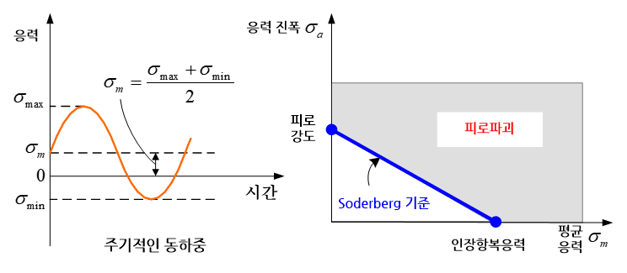

반복적인 동하중을 받는 물체는 하중 자체의 크기가 항복응력(yield stress)에 미치지 않는다고 하더라도 어느 정도의 반복회수를 초과하게 되면 파괴에 도달할 수 있다. 이러한 파괴를 피로파괴(fatigue failure)라고 부르며, 피로를 일으키는 반복회수를 피로수명(fatigue life)으로 정의하고 있다.

피로수명을 예측하는 방법에는 마이너 누적손상법칙(Minor cumulative damage rule), Mansion 방법(Mansion method), Goodman의 피로방정식(Goodman fatigue equation) 그리고 Soderberg 관계식(Soderberg relation)이 대표적이다. 동하중이 삼각함수와 같이 단순한 주기를 나타내는 경우에는 Goodman의 피로방정식을 통해 간단히 피로수명을 예측할 수 있지만, 그렇지 않고 복잡한 형태의 주기를 나타내는 경우에는 마이너 누적손상법칙을 사용해야 한다. 한편 피로기준으로 항복응력(yield stress)에 보다 관심이 있다면 Soderberg 관계식을 사용하면 된다.

일반적으로 피로해석이라 함은 동하중을 받는 물체의 피로수명(fatigue life)을 예측하는 작업을 의미한다. 우리 생활이나 산업체에서 사용되고 있는 대부분의 제품, 구조물 및 시스템에 작용하는 동하중은 매우 복잡한 하중 싸이클을 나타내기 때문에 이에 따른 물체 내부의 응력변동(stress variation)을 이론적으로 계산하기가 힘들다. 따라서 피로수명을 예측하기 위해서는 해당 물체에 작용하는 싸이클 하중에 따른 응력변동을 구해야 하며 이를 위해 유한요소해석이 필요하게 된다.

한 주기동안 물체 내부의 응력변동을 구한다음 여러 개의 주기를 가진 응력 싸이클로 분리하고 각 응력 싸이클에 대한 데이터를 토대로 마이너 누적손상법칙과 해당물체의 S-N 선도(S-N diagram) 혹은 E-N 선도(E-N diagram)를 혼합 적용하여 피로수명을 예측하게 된다.

피로해석은 유한요소해석에 있어 하나의 후처리 작업(post-processing)에 해당되고, 피로해석 프로그램이란 다름아닌 이 후처리 기능과 다양한 재질의 S-N 선도에 대한 데이터를 제공하는 프로그램이다. > 피로해석 더 알아보기🔎

전단응력(shear stress)이란 물체 표면에 평행하게 작용하는 단위면적 당의 힘을 의미한다. 정사각형 물체의 윗면과 아랫면에 평행하지만 방향이 서로 반대인 힘을 가하게 되면 물체의 형상은 찌그려지게 되고 그 내부에는 전단응력이 발생한다.

다른 한편 원형단면을 가진 금속을 축 방향으로 잡아당기거나 압축력을 가하는 경우를 생각해 보자. 봉의 축방향과 수직인 단면에는 수직한 힘만 작용하므로 수직응력(normal stress)만 존재한다. 하지만 축과 기울어진 단면에서는 수직응력뿐만 아니라 전단응력도 동시에 존재하게 되며, 힘을 받는 방향과 임의 각도를 이루는 경사진 단면에서의 응력상태는 모어 원도(Mohr circle)를 이용하여 명확히 파악할 수 있다. 그리고 축의 방향과 45도를 이루는 단면에는 전단응력만 존재하며 전단응력 값이 최대가 된다. 금속봉을 축방향으로 잡아당기면 축 방향과 45도를 이루는 단면을 따라 금속봉이 쪼개지는 현상이 발생한다.

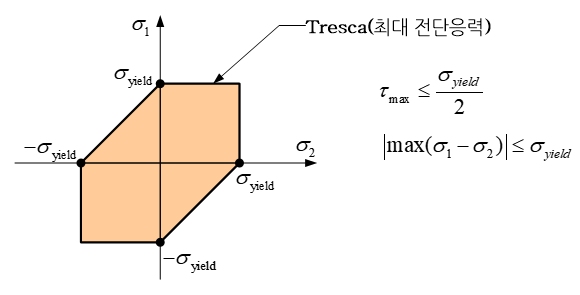

이러한 현상에 착안하여 물체의 파괴를 예측하는 이론이 바로 최대 전단응력 이론 혹은 트레스카(Tresca) 이론이라고 부른다. 다시 말해, 임의 물체의 파괴는 물체 내에 발생하는 최대 전단응력이 물체가 견딜 수 있는 항복응력(yield stress)에 도달하였을 때 발생한다는 이론이다. 이 이론과 더불어 가장 보편적으로 사용되고 있는 또 다른 파괴예측 이론으로는 최대 비틀림에너지 이론(maximum torsional energy theory 혹은 von Mises-Henky theory)이 있다.

.

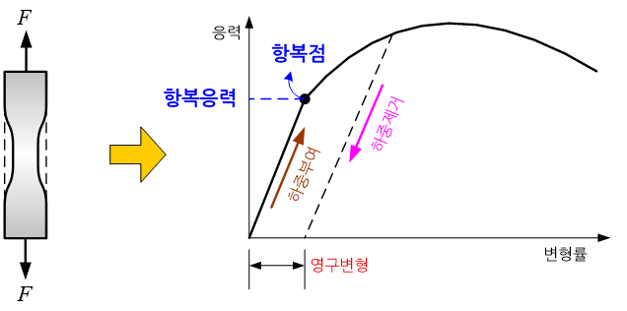

물체가 외부로부터 하중을 받으면 어느 시점까지는 하중에 비례하여 변형률(strain)과 응력(stress)이 증가하고, 또한 하중을 제거하면 변형률과 응력은 선형적으로 감소하여 변형 전 초기형상으로 되돌아 간다. 하지만 하중의 크기가 어느 값을 초과하게 되면 하중을 제거하여도 물체는 초기형상으로 복원되지 못하고 어느 정도 크기의 영구적인 변형을 유지하게 된다. 그리고 이 시점 이후부터 변형률과 응력은 더 이상 선형적인 관계를 유지하지 않을뿐더러, 급격한 변형률을 나타냄과 동시에 최종적으로 파단에 이르기도 한다.

항복응력이란 이러한 뚜렷한 물체 거동을 구분하는 기준이 되는 응력값을 의미한다. 다시 말해, 항복응력 이하에서는 변형률과 응력은 선형적인 관계를 유지할뿐더러 하중을 제거하면 영구적인 변형이 남지 않는다. 하지만 이 시점 이상의 하중에서는 변형률과 응력은 현저한 비선형적 관계를 나타내고 하중을 제거하여도 물체는 영구적인 변형을 나타낸다.

엄밀한 의미에서 항복응력 보다 조금 낮은 응력 값인 비례한도(proportional limit)가 이러한 기준에 보다 적합하지만, 두 값의 차이가 매우 작기 때문에 통상적으로 항복응력을 주로 사용하고 있다. 항복응력은 재료의 고유한 특성으로 재료마다 각기 다른 값을 지니고 있다. 그리고 특정 재료에 대한 항복응력은 인장시험기라 불리는 실험장치를 이용하여 출력한 응력-변형률 선도(stress-strain diagram)로부터 구해진다.

.

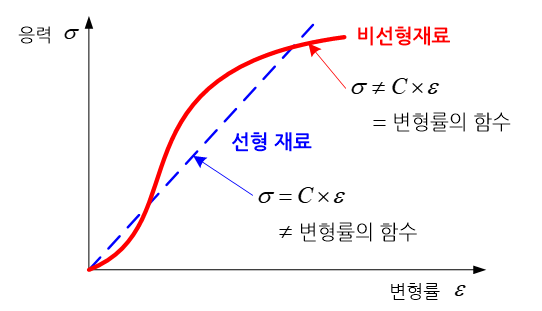

물체에 하중을 가할 경우 물체가 늘어나는 크기인 변형률(strain)과 물체 내부에 발생하는 저항성분인 응력(stress)과의 관계를 그래프로 나타낸 것을 응력-변형률 선도(stress-strain diagram)이라고 부른다. 이 그래프는 관심이 되는 물체의 시편(specimen)을 만들어 인장시험기라고 부르는 실험장치를 이용하여 구할 수 있다.

만일 변형률과 응력이 선형적인 관계, 다시 말해 두 값이 일정한 기울기를 가지고 변한다면 그 물체는 선형적인 거동을 나타낸다고 말한다. 대부분의 물체에 있어서, 변형률이 미소한 경우에는 이러한 선형적 가정을 적용하여도 무방하다. 하지만 변형률이 커지게 되면 응력과 변형률은 더 이상 선형적인 관계를 나타내지 않는다. 참고로 고무와 같은 초탄성 재료(hyperelastic material)는 아주 작은 변형률에서도 현저한 비선형적 관계를 나타낸다.

이와 같이 변형률과 응력이 비선형적인 관계를 나타내는 물체를 재료 비선형이라고 부르고, 비선형 해석(nonlinear analysis)에 있어 상당부분을 차지하고 있다. 금속과 같은 전형적인 재료는 항복응력(yield stress)에 도달하기 이전까지를 선형 재료 그리고 이 지점 이후를 비선형 재료로 가정한다.

재료 비선형 물체의 응력-변형률 관계를 표현하기 위한 재료모델(material model)에는 다양한 종류가 소개되어 있다. 고무와 같은 재료를 위한 문리-리브린 모델(Moonley-Rivlin model), 소성변형(plastic deformation)을 나타내는 재료를 위한 멱법칙(power law) 모델 등이 대표적인 예이다.

.

금속과 같이 상대적으로 연한 재료의 구조적인 파괴(structural failure)를 예측하기 위해서 폰 미제스 응력(von Mises stress)을 이용한 최대 변형률에너지 원리(maximum strain energy theory), 트레스카 이론(Tresca theory)라 불리는 최대 전단응력 이론(maximum shear stress theory) 그리고 최대 수직응력 이론(maximum normal stress theory) 등이 널리 사용되고 있다.

이러한 이론들은 연성재료(ductile material)의 파괴여부를 판단하기 위한 것들이고 연성 파괴이론으로 분류된다. 이들과 구분되는 파괴이론으로 취성 파괴이론들이 있으며, 콘크리트나 유리와 같은 취성재료(brittle material)의 파괴여부를 판단하기 위해 사용된다.

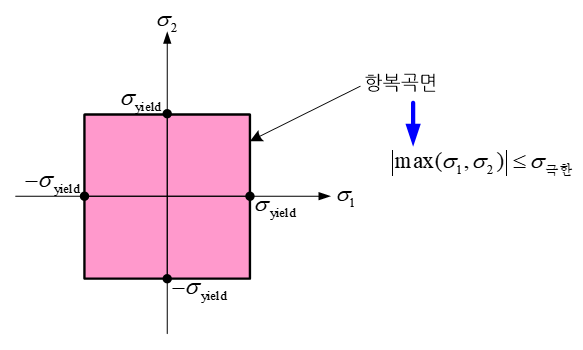

연성 파괴이론들 중에서 최대 수직응력 이론은 물체 내 임의 지점에서의 주 응력(principal stress)의 어느 하나가 물체의 항복응력(yield stress)에 도달하였을 때, 그 지점에서 소성변형(plastic deformation)에 따른 파괴가 발생한다는 것이다. 이 이론은 위에서 열거한 나머지 두 가지 연성 파괴이론들 보다는 잘 사용되지 않지만 매우 간단하게 파괴 여부를 판단할 수 있는 특징을 지니고 있다.

.

정적인 하중을 받는 물체는 물체 내부에 발생하는 최대 응력(maximum stress)이 항복응력(yield stress)에 도달하게 되면 파괴된다. 그리고 평균 응력값이 0인 주기적인 동하중을 받는 물체는 내부에 발생하는 최대응력이 그 물체의 피로한계(fatigue limit)에 도달할 때 파괴된다. 한편, 평균 응력값이 0이 아닌 주기 동하중은 평균 응력값에 해당하는 정적인 하중과 평균 응력값이 0인 주기 동하중의 합으로 생각할 수 있다.

이와 같이 평균 응력값이 0인 아닌 주기 동하중을 받는 물체의 피로파괴(fatigue failure) 가능성을 판단하기 위해 사용되는 기준이 바로 Soderberg 기준이다. 이 기준은 특히 주기적인 압축 동하중을 받는 물체의 피로파괴 분석에 사용되며, Soderberg 선도(Soderberg diagram)라 불리는 도식적인 기법을 통하여 물체의 피로파괴 여부를 판단한다.

이 선도는 수평축을 평균 응력값으로 그리고 수직축을 응력으로 표현되는 주기 동하중의 진폭으로 하는 2차원 평면 상에서, 수평축의 평균 응력값으로 항복응력과 수직축의 주기 동하중의 진폭으로 평균 응력값이 0인 주기하중에서의 피로한계 점을 연결한 직선으로 표현된다.

만일 주기적인 동하중을 받는 물체에 있어 내부에 발생하는 주기적인 응력의 평균값과 진폭의 크기 두 값으로 표현되는 공간상의 위치가 이 직선 아래에 있게 되면 이 물체는 피로파괴(fatigue failure)가 발생하지 않는다. 반면 이 직선의 상부에 위치하게 되면 이 물체는 피로파괴를 일으킨다 고 판단된다.

.

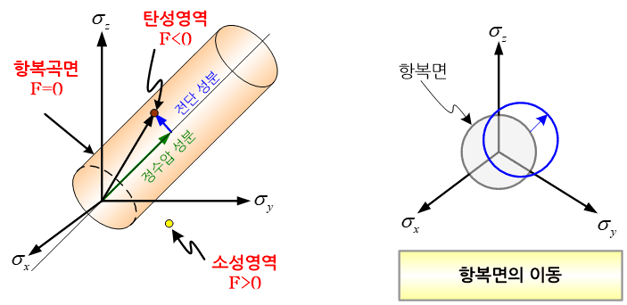

강재와 같이 결정체로 이루어진 금속이 외부로부터 하중을 받아 영구적인 변형, 즉 소성변형(plastic deformation)을 일으키는 응력(stress)의 크기를 항복응력(yield stress)이라고 한다. 그리고 소성변형에 따라 금속 내부 결정체의 미끄러짐 혹은 전이(dislocation)에 의해 항복응력이 증가하는 현상을 재료의 경화(hardening)라고 부른다.

임의 물체의 항복은 한 방향으로의 응력 성분만의 크기로 결정되는 것이 아니라, 직교하는 3축 방향으로의 응력성분들의 조합에 의해 결정된다. 3차원 공간 상에서 X, Y 그리고 Z축을 설정하고 항복이 시작되는 응력의 상태를 나타내면 구(sphere) 혹은 다각형(polygon) 형상의 곡면이 된다. 그리고 이 곡면을 특별히 항복곡면(yielding surface)이라고 부른다.

물체 내 임의 지점에서의 응력상태가 이 구 혹은 다각형 내부에 속한다면 그 지점은 아직 항복이 발생하지 않은 탄성영역 내에 있다. 하지만 물체 내 어떤 지점에서의 응력상태가 이 항복곡면 외부에 속한다면 이 지점에서는 이미 항복이 시작되었다. 그런데 앞서 언급한 재료의 경화가 발생하면 이 항복곡면은 팽창하게 되에 항복응력이 증가하게 된다.

항복곡면이 팽창하는 형태는 모든 방향으로 같은 크기로 팽창하는 경우, 각 방향으로 각기 다른 크기로 팽창하는 경우, 그리고 곡면의 크기는 일정한 채 그 중심이 이동하는 경우로 구분할 수 있다. 첫 번째 경우를 등방성 경화(isotropic hardening), 두 번째 경우를 이방성 경화(anisotropic hardening), 그리고 마지막 경우를 이동성 경화라고 부른다. 그리고 이러한 경화 거동을 수학적으로 표현한 모델을 경화법칙(hardening rule)이라고 부르며, 이동 경화를 수학적으로 표현한 수식을 이동 경화법칙이라고 한다.

.

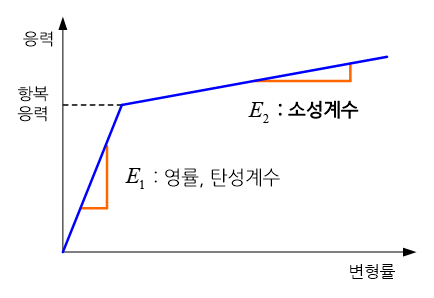

금속과 같은 연성재료(ductile material)는 외부로부터 하중을 받으면, 하중의 크기가 작은 범위에서는 응력과 변형률이 선형적인 관계를 가지는 탄성거동(elastic behavior)을 나타낸다. 그리고 이러한 탄성영역에서 물체의 강성(stiffness)은 변형률 증가에 따른 응력의 기울기, 즉 영률(Young’s modulus)이라 불리는 탄성계수(elastic modulus)로 표현된다. 하지만 하중의 크기가 증가하여 물체 내부의 응력이 항복응력(yield stress)을 초과하게 되면 응력은 더 이상 변형률과 선형적인 관계를 나타내지 않는다.

다시 말해 응력-변형률 선도(stress-strain diagram)가 비선형적인 곡선 형태가 된다. 이러한 소성변형 영역에서 특정 변형률 값에서의 선도의 기울기는 탄소성 접선계수(elastoplastic tangent modulus)로 정의되며, 탄성계수와는 달리 일정한 값이 아니라 변형률에 따라 달라진다. 한편, 소성영역에서 물체의 변형률은 탄성 변형률(elastic strain)과 소성 변형률(plastic strain)의 합으로 표현되는데, 전자는 하중이 제거되면 사라지는 반면 후자는 영구변형으로 계속해서 남게 된다.

만일 소성영역에서 물체 내 응력-변형률 선도를 소성변형률의 함수로 표현할 경우, 이 선도의 기울기를 소성계수라고 부르며 탄소성 접선계수와는 다른 의미를 지니고 있다. 소성계수 역시 탄성계수와는 달리 소성변형률 값에 따라 변하는 값으로 특정 소성 변형률 값에 대한 선도의 기울기로 정의된다.

.

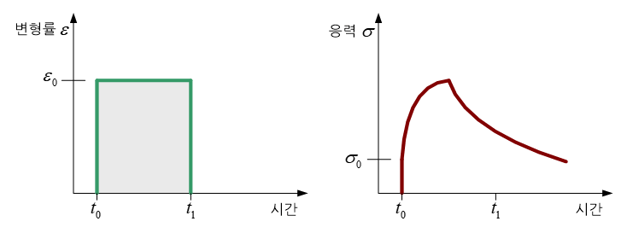

점탄성(viscoelsticity)은 물체의 변형이 항복응력(yield stress)을 초과하지 않은 탄성영역 내에 있을 경우, 하중을 제거하면 물체 내부의 응력이 시간과 더불어 지속적으로 감소하는 응력이완(stress relaxation) 현상을 의미한다. 이러한 현상은 물체의 고유한 점성효과에 기인한 것으로 하중이 제거되어 변형률(strain)이 일정하게 유지되어도 응력이 점차적으로 감소하게 된다.

이와 유사하게 물체 변형이 항복응력을 초과하여 소성변형(plastic deformation) 영역에 있을 경우에도 하중을 제거하면 응력이 감소하는 현상이 발생할 수 있다. 이러한 현상을 나타내는 재료를 점소성 재료라고 부르며, 고무를 위시한 고분자 물질(rheological material)이 이에 해당된다.

점탄성과의 가장 큰 차이는 시간에 따라 응력이 감소하더라도 항복응력 이하로는 응력이 감소하지 않는다는 점이다. 점소성에 따른 응력이완의 정도를 결정하는 이완시간(relaxation time)은 물체의 점성계수(viscosity coefficient)를 탄성계수(elastic modulus)로 나눈 값으로 정의된다. 다시 말해 이완시간이 클수록 높은 응력이완을 나타낸다.

점탄성에서와 마찬가지로 점소성에 따른 응력이완 거동도 프로니 급수(Prony series)로 단순하게 표현할 수 있으며, 급수에 포함되어 있는 프로니 계수는 재료에 따라 달라지므로 응력이완 실험 데이터로부터 결정해야 한다.

.

해석 정확도를 높이고, 반복 작업을 줄여보세요.

내게 맞는 솔루션 찾기