우리 주위에서 흔히 볼 수 있는 플라스틱 제품은 제품 형상에 맞도록 특수하게 제작된 금형에 용융상태의 플라스틱을 주입하여 사출성형을 통해 제작된다. 사출성형 과정에서 고온의 용융상태 플라스틱은 실온으로 냉각되면서 고체상태로 상태변화를 겪게 된다.

이러한 과정에서 냉각조건이 적합하지 않으면 플라스틱 제품은 원하는 형상과 달리 뒤틀어짐이 발생하기 쉽다. 그리고 이러한 뒤틀림은 고온상태에서 실온으로 냉각되는 열수축 과정에서 플라스틱 성형품 내부에 잔류응력이 존재하기 때문이다. 따라서 플라스틱 성형품 내부에 잔류응력이 발생하지 않도록 금형과 성형공정을 적절이 설계해야 한다.

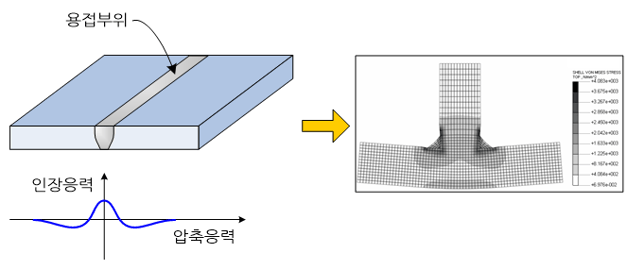

잔류응력은 열변형을 겪는 모든 제품에서 발생할 수 있는 현상으로써, 용접과 같은 구조물 접합과정에서는 특히 주의를 기울어야 한다. 선박은 수많은 용접작업을 통하여 강판들을 접합해 놓은 조립체로써, 과도한 잔류응력은 항해시 해양파의 충격하중으로 강판들이 쉽게 갈라지는 구조적 파손을 야기할 수 있다.

열역학적인 관점에서 잔류응력은 구조물내 열수축이 균일하지 않은 경우 내부에 인장과 압축 하중이 유발하게 되고 이로 인하여 내부에 응력이 발생하기 때문이다. 잔류응력을 최소화 시킬 수 있는 하나의 방법은 열수축 과정을 유한요소 해석(finite element analysis)으로 시뮬레이션하고, 냉각에 따른 온도변화와 열수축 거동을 분석하는 것이다. 그리고 이러한 분석을 활용하면 물체 내부의 열수축을 균일하게 만드는 최적의 냉각조건, 용융체 유동 그리고 금형 설계인자를 찾아낼 수 있다.

.